De wet van Little

De wet van Little is een handig principe om de doorlooptijd onder controle te krijgen.

Wat is doorlooptijd?

De doorlooptijd van een proces is de tijd tussen het plaatsen van een order door de klant en het leveren van dat order aan die klant.

Als je een auto aankoopt moet je vaak 3 tot 6 maanden wachten vooraleer deze geleverd wordt. Dit is de doorlooptijd.

De doorlooptijd is de som van alle activiteiten, zowel zij die waarde aan het product of de dienst toevoegen (5 %), als zij die geen waarde toevoegen (95%).

Als het produceren van een auto 10 dagen duurt en de doorlooptijd 3 maanden is, bestaat het totale proces uit 11 % waarde toevoegende activiteiten

Streven naar een korte doorlooptijd

Bedrijven of organisaties streven naar een zo kort mogelijke doorlooptijd. Waarom doen ze dit?

- Hoe korter die doorlooptijd, hoe sneller de levering naar de klant.

- Van processen met een korte doorlooptijd kan de leverdatum veel nauwkeuriger voorspeld worden. Bovendien blijkt de afwijking op de doorlooptijd nog eens toe te nemen bij toenemende doorlooptijd. De onvoorspelbaarheid van het proces wordt immers groter, naarmate dat proces langer duurt.

- Een langere doorlooptijd, betekent ook meer ‘work in progress’ of meer materiaal op de werkvloer of in het magazijn. De materiaalkost stijgt. Maar daar blijft het niet bij: meer materiaal op de werkvloer betekent ook een groter magazijn aan een hogere kost (huur, onderhoud, verzekering, verlichting, verwarming, …). In een groter magazijn is meer transport nodig, waardoor de indirecte kost stijgt.

- Kwaliteitsproblemen worden in een proces met lange doorlooptijd vaak later (of té laat) opgemerkt. Hierdoor is een groter aantal producten geïmpacteerd. Meer afkeur, meer rework, of nog erger: een hoger risico dat slechte producten niet onderschept worden en bij de klant terecht komen.

- Overproductie moet dan vaak al deze “tegenslagen” compenseren. “Laat ons maar iets meer produceren, dan zijn we zeker!” Hierdoor ontstaat nog meer tussenstock en mogelijk zelfs eindstock die niet door de klant wordt afgenomen.

- Hoe korter de doorlooptijd, hoe wendbaarder het proces. Wendbare processen kunnen makkelijk aangepast worden aan nieuwe noden van de markt of de klant. Wendbare processen kunnen ook makkelijker spoedbestellingen aan.

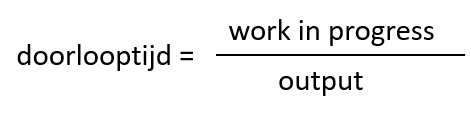

Wat betekent de wet van Little?

De wet van Little is een handig principe om de doorlooptijd onder controle te krijgen. John Little bewees in 1961 het volgende:

- Work in progress (ook wel work in process genoemd, afgekort: WIP): alle producten die zich in het productieproces bevinden en alle producten in wachtrijen op de werkvloer.

- Output (throughput rate): het aantal producten dat per tijdseenheid afgewerkt wordt.

Uit deze wet kan je het volgende leren:

- Om de doorlooptijd te verkorten, volstaat het de WIP te verminderen. Een halvering van de WIP betekent een halvering van de doorlooptijd.

- Door de WIP onder controle te houden, wordt ook de doorlooptijd gecontroleerd.

- De WIP kan door middel van verschillende lean technieken (kanban als bekendste) onder controle worden gehouden.

Merk op dat de output in deze redenering voor het gemak constant wordt gehouden. Dit kan als het proces robuust is en onder controle.

Een rekenvoorbeeldje

Een rekenvoorbeeldje:

- We tellen 900 auto’s in het productieproces en in de voorraad. Dit is de WIP.

- Er rollen elke dag 10 auto’s van de band. Dit is de output.

- De doorlooptijd van dit proces = 900 / 10 = 90 dagen of 3 maanden.

- Als je de doorlooptijd wil halveren (45 dagen of 1,5 maand), moet je ervoor zorgen dat er maximaal 450 auto’s WIP aanwezig zijn. Dit wordt ook wel de WIP-cap genoemd.

- Er mag met andere woorden geen nieuw order gelanceerd worden, zolang er 450 auto’s op de werkvloer zijn. Doe je dit toch, verhoog je de doorlooptijd.

Kaizen – verbeteren in kleine stapjes

Het drum-buffer-rope principe