OEE als meetinstrument voor productie-efficiëntie

Overall Equipment Effectiveness (OEE) is een veelgebruikt meetinstrument om de productiviteit van productiemachines en -processen te evalueren. OEE biedt inzicht in hoe efficiënt machines en processen presteren ten opzichte van hun maximale potentieel. Het meet drie essentiële factoren: beschikbaarheid, prestaties en kwaliteit. Door deze factoren samen te voegen tot één cijfer, helpt OEE bedrijven te identificeren waar productiecapaciteit verloren gaat en waar verbeteringen mogelijk zijn.

Beluister hier de podcast “Lean & Leadership (in minder dan 22 minuten)” met Maarten en Caroline.

OEE (of overall equipment effectiveness) is dé gouden standaard om de productiviteit van een productieproces te meten.

Wat betekent OEE?

Een proces met een OEE van 100% is een proces waarbij zo snel als mogelijk, enkel goede producten, zonder stilstand worden geproduceerd. In OEE-taal betekent dit dat het proces 100 % prestatie (zo snel als mogelijk), 100 % kwaliteit (enkel goede producten) en 100 % beschikbaarheid (zonder stilstand) leverde.

In realiteit zullen er altijd verliezen, onder de vorm van stilstanden, verlaagde snelheid of defecten optreden. Een proces met een OEE van 70 %, is een proces dat slechts 70 % productief is. 30 % van de beschikbare tijd ging verloren aan stilstanden, verlaagde snelheid of defecten.

Het meten van OEE geeft je inzicht in welke verliezen er optreden in je proces en hoe je stap voor stap je productieproces kan verbeteren.

OEE is een rekenmethode om stilstanden en verliezen van een productieproces of machine weer te geven op een gestandaardiseerde manier.

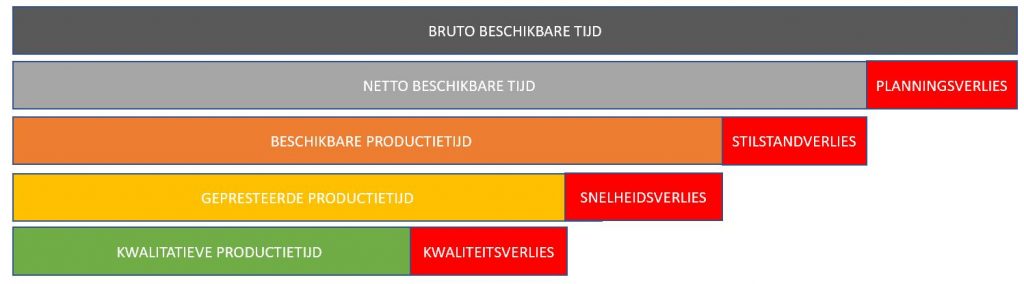

Stap 1: Bruto beschikbare tijd

We vertrekken van de bruto beschikbare tijd. De totale beschikbare tijd is de maximale tijd dat je proces of machine zou kunnen draaien. In deze stap houd je geen rekening met verliezen of stilstanden.

Typische vragen die je je moet stellen zijn:

- hoeveel dagen per jaar kan je proces/machine draaien?

- werk je door in het weekend?

- werk je door op vrije dagen?

- hoeveel uren per dag kan mijn proces/machine draaien?

- werk je in 1 shift (8h), 2 shiften (16h) of 3 shiften (24h)?

Stap 2: Netto beschikbare tijd

De eerste verliespost, waar je mee rekening dient te houden, zijn de planningsverliezen. Door deze verliezen in mindering te brengen van de bruto beschikbare tijd, bekom je de netto beschikbare tijd.

Enkele voorbeelden van planningsverliezen zijn:

- onderhoudswerken (gepland onderhoud, geplande calibratie, geplande validatietesten)

- een jaarlijkse shutdown

- projecttijd, waarbij het projectteam beschikbare tijd krijgt op de machine of het proces

- niet ingeplande tijd (omwille van bijvoorbeeld een overcapaciteit).

Maar opgelet: de verliezen die je als planningsverliezen definieert, beng je niet in rekening bij de OEE berekening. En… wat je niet meet, verbetert niet!

Stap 3: Beschikbare productietijd

In je proces heb je ook last van stilstandsverliezen. Dit zijn verliezen waardoor je proces stilstaat en niet verder kan. Dit kunnen zowel geplande als ongeplande stilstanden zijn. Denk hierbij aan:

- een orderwissel of productwissel of een omstelling

- een storing of een kort technische (of proces) ingreep

- een panne of een langdurige technische (of proces) ingreep

- een stilstand omwille van een tekort aan personeel

- een stilstand omwille van een tekort aan materiaal

- een materiaalwissel

- een reiniging of kuisactie

- een verbeteractie, waardoor je het proces stillegt

De beschikbare productietijd is de netto beschikbare tijd verminderd met de stilstandsverliezen.

De verhouding tussen de beschikbare productie tijd en de netto beschikbare tijd is de beschikbaarheid (of availability.

Een beschikbaarheid van 90 % wil zeggen dat je proces 10 % van de netto beschikbare tijd stilligt omwille van stilstandsverliezen. 90 % van de netto beschikbare tijd zal de machine of het proces dus draaien.

Stap 4: OEE – Gepresteerde productietijd

Er bestaan twee soorten snelheidsverliezen. Een eerste soort zijn stilstanden van minder dan 5 minuten. Het beste voorbeeld is een machine die even hapert, kort stilvalt en die je terug kan opstarten via de reset- en de startknop. Een tweede soort is een machine of proces dat aan verlaagde snelheid draait. Dit doet zich bijvoorbeeld voor bij het gebruik van een grondstof van mindere kwaliteit.

Door alle snelheidsverliezen af te trekken van de beschikbare productietijd, bekom je de gepresteerde productietijd.

De verhouding tussen de gepresteerde productietijd en de beschikbare productietijd wordt de prestatie (of performance) genoemd.

Een prestatie van 90 % wil zeggen dat je proces slechts 90 % van de beschikbare productietijd aan normale snelheid kon draaien. Met andere woorden: door een verlaagde snelheid of door kleine onderbrekingen ging er 10 % verloren.

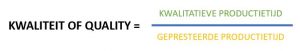

Stap 5: OEE – Kwalitatieve productietijd

Indien je proces producten aflevert die niet voldoen aan de verwachte eisen, spreken we van kwaliteitsverlies. Start- en stopverliezen vallen hier ook onder. Het aantal afgekeurde producten kunnen worden uitgedrukt in een tijdverlies.

De kwalitatieve productietijd is de gepresteerde productietijd verminderd met het kwaliteitsverlies.

De verhouding tussen de kwalitatieve productietijd en de beschikbare productietijd wordt de kwaliteit (of quality) genoemd.

Een kwaliteit van 10 % wil zeggen dat slechts 90 % van de geproduceerde producten ook daadwerkelijke goede producten waren. 10 % van de geproduceerde producten zijn voor de vuilbak!

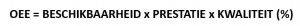

Stap 6: OEE berekening

Om de OEE te berekenen, dien je het product te nemen van de beschikbaarheid, de prestatie en de kwaliteit.

Merk op dat een proces met een beschikbaarheid van 90 %, een prestatie van 90 % en een kwaliteit van 90 %, slechts een OEE haalt van 73 %.

Een OEE van 73 % betekent dat 73 % van de netto beschikbare tijd werd omgezet in goede producten. 27 % van de tijd werden er geen goede producten geleverd. Of te wel: per uur dat het proces of de machine had kunnen draaien, wordt er slechts 43,74 minuten goede producten geleverd. Zo’n 16 minuten per uur verbeterpotentieel!

Referenties

Webinar #13 – 5s als hoeksteen van elke organisatie

De micro-manager