Problemen oplossen in 7 stappen

Problemen zijn in een bedrijfsomgeving niet te vermijden. Ze kruisen regelmatig jouw pad of dat van je team. Problemen horen erbij. Ze zijn een vast onderdeel van het dagelijks werk. Maar hoe los je ze op? Problemen oplossen in 7 stappen, dat lees je hier!

Hoe problemen oplossen?

Het antwoord lijkt simpel, maar is dat allerminst: pas bij elk probleem eenzelfde gestructureerde, eenvoudige en visuele oplossingsmethode toe! Problemen oplossen doe je steeds op dezelfde manier!

Een gestructureerde oplossingsmethode wordt bij elk probleem herhaald. Volg consequent steeds dezelfde methode, dezelfde stappen, in dezelfde volgorde. Herhaling zorgt voor een stijgende leercurve. Daar waar je medewerkers bij een eerste kennismaking niet vertrouwd zijn met de methode, zullen zij na een aantal herhalingen de methode volledig onder de knie hebben. In het begin zal de focus op de methode liggen. Uiteindelijk zal de focus op de probleemoplossing zelf liggen.

Een eenvoudige oplossingsmethode verhoogt het oplossend vermogen in de organisatie. Maak de stappen en de volgorde van de stappen logisch en overzichtelijk. Zorg dat de gebruikte termen simpel zijn: gebruik korte, Nederlandstalige woorden. Zorg dat iedereen binnen de organisatie de methode minstens begrijpt, maar beter nog: ook kan toepassen. Elke medewerker is immers een probleemoplosser!

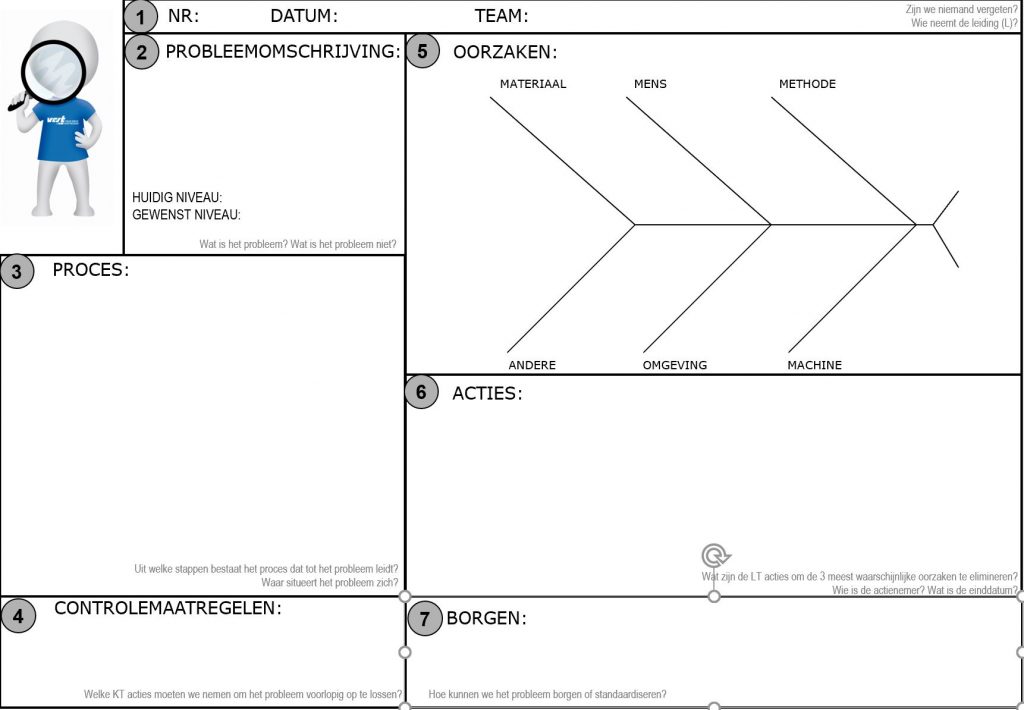

Een visuele oplossingsmethode kom je overal in het bedrijf tegen! Gebruik een template. Je kan een office-toepassing in elkaar steken, een excel-sheet bijvoorbeeld of een word-invulformulier. Je kan ook gebruik maken van een grote poster of een geprint whiteboard, dat je plaatst op de werkvloer en dat je samen met je team invult. Deze vorm van visueel management is de beste reclame voor je oplossingsmethode! Iedereen die de poster of het bord passeert, zal even stilstaan om te kijken wat er geschreven staat.

Problemen oplossen in 7-stappen

Het verbeteren van de output, het optimaliseren van de doorlooptijd, het verminderen van niet-waarde toevoegende stappen, het reduceren van klantenklachten, het vermijden van terugkerende defecten… Dit zijn allemaal voorbeelden van problemen die je samen met het (verbeter)team zal oplossen.

Problemen oplossen in 7 stappen:

- Selecteer het team

- Omschrijf het probleem

- Beschrijf het proces

- Neem korte termijn acties

- Voer een oorzaakanalyse uit

- Bepaal acties

- Volg op en institutionaliseer

STAP 1: Selecteer het team

Het team bestaat uit een facilitator en teamleden. De facilitator is diegene die het verbetertraject begeleidt of coördineert. De teamleden zijn cross-functionele medewerkers die dicht bij het probleem staan.

Als het probleem – bijvoorbeeld – een lekkende afvoerdarm is van een wasmachine, dan bestaat het team uit medewerkers van verschillende afdelingen:

- de operator die de wasmachine bedient

- de onderhoudstechnieker die de wasmachine repareert

- de technische ingenieur die de wasmachine heeft aangekocht

- de procesingenieur die het wasprogramma door en door kent

- de productmanager die verantwoordelijk is voor de producten die in de wasmachine worden gereinigd

- de kwaliteitsmedewerker die de kwaliteit van de eindproducten beoordeelt

In kleine bedrijven zijn een aantal van die functies gegroepeerd bij eenzelfde medewerker. Bij grotere bedrijven, kan het team zelfs nog groter zijn! De grootte van het team is van ondergeschikt belang. Belangrijk is dat je met de medewerkers die je selecteert, stap 2 tot en met 7 kan doorlopen. Zowel op vlak van kennis (“is er voldoende product- en proceskennis?”) als op vlak van verantwoordelijkheid (“mag het team beslissingen nemen?”).

STAP 2: Omschrijf het probleem

Een goede probleemomschrijving is 80 % van de oplossing. Vertrek vanuit de observatie. Een goede omschrijving is duidelijk en gemakkelijk te begrijpen. Je beschrijft zo gedetailleerd mogelijk wat het probleem WEL is, maar ook wat het probleem NIET is.

Voorbeelden:

- de afvoerdarm van wasmachine 1 lekt, maar van wasmachine 2 niet

- het lekken doet zich enkel voor tijdens de vroege shift, maar nooit tijdens de nachtshift

- bij het wassen van product X, Y en Z zien we een lek, bij product A en B niet

De omschrijving en de doelstelling moeten specifiek zijn, gebaseerd op data. Kwantificeer het huidige niveau van het probleem (aantal defecten, % afkeur, minuten downtime, OEE, …). Kwantificeer ook het verwachte niveau van het probleem (= de doelstelling).

STAP 3: Beschrijf het proces

Lijst de stappen van het proces, waarin het probleem zich voordeed, op. Denk goed na over het detailniveau: verlies je niet in teveel details, maar wees ook niet te oppervlakkig! De volgende regel geldt: “hoe dichter bij ‘de plaats van de oorzaak’, hoe meer details”.

STAP 4: Neem korte termijn acties

Denk met het team na over welke korte termijnacties jullie moeten nemen om het probleem tijdelijk op te lossen, om – na de eerste analyse – terug met het proces verder te kunnen gaan. Met deze tijdelijke controlemaatregelen dijk je het probleem in en krijg je de situatie terug onder controle.

Denk bij het probleem van de lekkende afvoerdarm aan het plaatsen van een emmer of het vervangen van de darm of het tijdelijk niet meer produceren van de producten X, Y en Z.

Bepaal voor elke actie een einddatum en een verantwoordelijke. De verantwoordelijke bevindt zich steeds in het cross-functioneel team.

STAP 5: Voer een oorzaakanalyse uit

Pas een Ishikawa (of fish-bone of gevolg-oorzaak matrix) toe. Deze helpt je op een gestructureerde manier op zoek te gaan naar de grondoorzaak.

Voer eerst een brainstorm uit met het team. Je wil zoveel mogelijk problemen oplijsten. Bepaal daarna de meest waarschijnlijke oorzaken. Gebruik hiervoor data of de ervaring van het team.

STAP 6: Bepaal acties

Leg hypothese-acties vast. Dit zijn acties die de meest waarschijnlijke oorzaken controleren.

Stel dat de draaisnelheid van de wasmachine een waarschijnlijke oorzaak is voor de lekkende afvoerdarm. Tijdens de hypothese-test zullen wasprogramma’s gedraaid worden op hoge én lage draaisnelheid om te controleren of deze parameter een invloed heeft op het probleem.

Leg daarna correctieve acties vast. Dit zijn acties die de meest waarschijnlijke oorzaken zullen wegnemen. Door deze acties te implementeren zal het probleem opgelost zijn.

Stel dat de hoge draaisnelheid weerhouden wordt als grondoorzaak (= meest waarschijnlijke oorzaak). Als actie wordt dan een nieuw wasprogramma gedefinieerd aan een lagere draaisnelheid. Natuurlijk controleert het team dan ook of de dosis van het detergent niet moet verhoogd worden én of de eindkwaliteit van het product nog conform is.

STAP 7: Volg op en institutionaliseer

Tijdens de laatste stap, volg je de resultaten van de oplossingen op. Observeert het team minder defecten? Is de output verhoogd? Zijn er minder klantenklachten? Is de doorlooptijd verbeterd? Alleen door de resultaten op te volgen, kan je zeker zijn dat de probleemoplossing gewerkt heeft. Indien dit niet het geval is, selecteer je een nieuwe oorzaak of bepaal je nieuwe acties.

Je kan het probleem voor eens en voor altijd bannen door de oplossing te institutionaliseren. Neem het gewijzigde wasprogramma bijvoorbeeld op in een standaardwerk. Verwijder het oude wasprogramma uit de lijst die je op het bedieningspaneel kan raadplegen.

Controleer of het zelfde probleem zich ook kan voordoen bij andere producten of andere wasmachines.

Problemen oplossen… andere artikels:

Het boek “Het Doel”

Wat een Olympische medaille uit 1968 ons leert over continu verbeteren…