Psychologische veiligheid

Beluister hier de podcast van Lean Leadership over psychologische veiligheid.

Over psychologische veiligheid

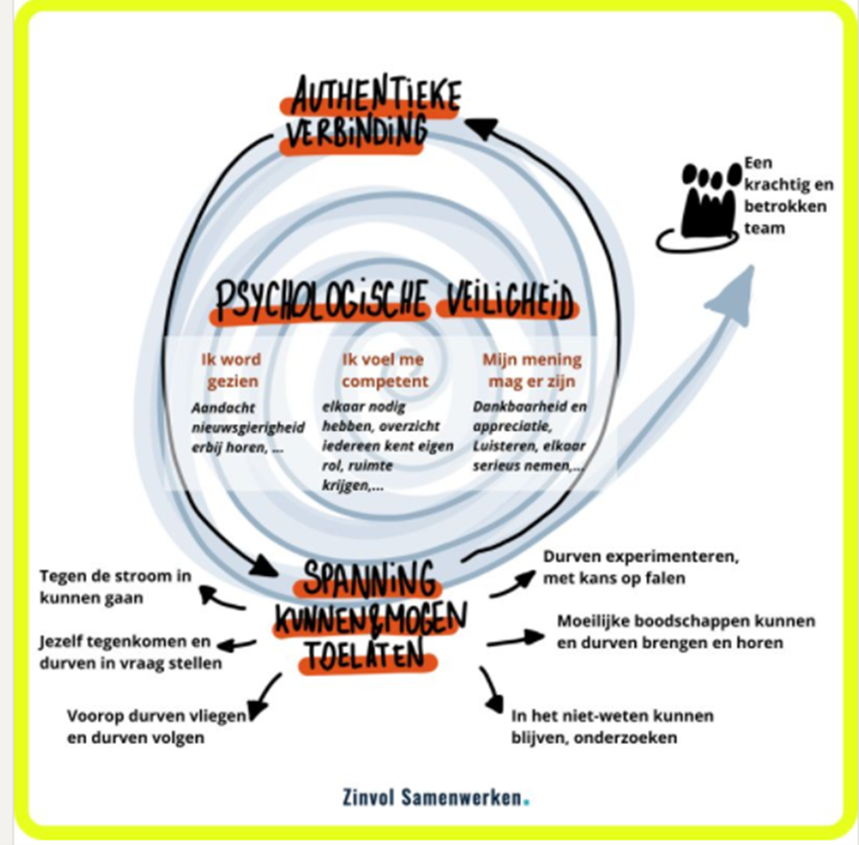

Psychologische veiligheid is een veilige haven. Of een veilige omgeving. Een bubbel waarbinnen mensen zonder complexen naar een verandering kijken. En ook hun gedrag durven aanpassen. Een omgeving waarin zij de kennis en tijd krijgen. Om gewoon te worden aan die verandering.

Om meer rust en stabiliteit in een organisatie te krijgen, is het belangrijk om menselijke waarden weer een hogere plaats te geven in de bedrijfscultuur. Medewerkers hebben nood aan verschillende dingen:

- Zingeving: waarom werk ik voor dit bedrijf?

- Purpose: waarom doe ik wat ik doe?

- Geluk: vind ik wat ik doe leuk?

- Rust: kan ik de tijd nemen om wat ik moet doen goed uit te voeren?

- Psychologische veiligheid: kan ik vrijelijk met collega’s van gedachten wisselen?

‘Psychologische veiligheid’ bestaat al meer dan een halve eeuw

Managementfilosofen zoals Edgar Schein en Warren Bennis gebruikten de term al in 1965. Daarin wordt het woord vooral gebruikt in de context van transformaties. De onderzoekster Amy Edmondson zorgde ervoor dat psychologische veiligheid in de jaren negentig de actuele betekenis krijgt, namelijk: het gevoel dat je ideeën, problemen, fouten open en zonder argwaan met je teamleden kunt bespreken.

Hoe kwam Amy tot deze vaststelling? Ze deed in een ziekenhuis onderzoek naar fouten die gemaakt werden door zorgteams. Daarbij kwam ze tot de verrassende conclusie dat de ‘effectieve teams’ zogezegd meer fouten maakten dan de ‘slecht functionerende teams’.

Vreemd … Hoe kon dat? Amy Edmondson achterhaalde dat er in de effectieve teams door de teams zelf meer fouten werden gerapporteerd. Ze bespraken die fouten openlijk, zodat ze er samen iets uit konden leren. In deze teams is de psychologische veiligheid dus hoog, want de teamleden durven transparant te zijn over fouten.

Wat leren we hieruit? De psychologische veiligheid is hoog als:

- Medewerkers open met elkaar in gesprek gaan over hun job.

- Als ze aan elkaar vragen stellen.

- Wanneer teamleden nieuwe ideeën durven lanceren.

- Er ruimte is om een mening te delen of kritiek te uiten.

Kortom, je voelt je op je gemak binnen het team. Je durft je mond open te doen en je weet dat niemand het je kwalijk zal nemen.

Laat je niet wijsmaken dat psychologische veiligheid…

- …gaat over lief zijn voor elkaar. Nee, integendeel. Je moet ook anderen durven wijzen op fouten en gebreken. De manier waarop moet wel constructief zijn.

- …aangeboren is. Zowel introverten als extroverten binnen je team moeten zich er goed bij voelen. Anders is er géén psychologische veiligheid.

- …hetzelfde is als vertrouwen. Met psychologische veiligheid gaat het over alle externe factoren die ervoor zorgen dat iemand zich op zijn of haar gemak voelt. Dat wil niet zeggen dat je iedereen zomaar vertrouwt in het team.

- …gaat over het bijstellen van verwachtingen in functie van de zwakste schakel binnen een team. Nee, net niet. Het gaat over het creëren van een omgeving waarin iedereen eerlijk kan zijn.

In drie stappen naar meer psychologische veiligheid op de werkvloer

In haar onderzoek concludeert Amy Edmondson dat een organisatie meer psychologische veiligheid creëert door drie concrete stappen te zetten:

- Werk ‘anders’ framen. Ga niet praten over hoe iets gedaan wordt (de uitvoering), maar wat je van de uitvoering kunt leren. Dit zorgt ervoor dat er ruimte voor experiment en creativiteit ontstaat. Maar dat betekent ook dat het soms eens mis kan gaan. En dat mag ook, want niemand is onfeilbaar. Je mag twijfelen.

- Zorg dat dit allemaal bespreekbaar is. Met andere woorden: stimuleer discussie. Creëer wel spelregels, zodat de discussie beheersbaar blijft en over de taak of taken gaat en niet over een persoon. Op die manier zorg je ervoor dat iedereen zich kritisch durft opstellen en onzekerheden durft uiten.

- Daarom is het belangrijk dat je iedereen serieus neemt. Wat iemand zegt, is niet belachelijk. In tegendeel, die persoon zegt dit met een reden. Leer luisteren en wijs personen die de psychologische veiligheid in gevaar brengen terecht.

Psychologische veiligheid is goed voor je organisatie

Organisaties waarin de psychologische veiligheid hoog is, presteren doorgaans veel beter. Dat komt omdat er in psychologisch onveilige organisaties vaak een angstcultuur heerst. Mensen zwijgen er, omdat ze schrik hebben dat hun leidinggevende of baas hen anders negatief zal evalueren. Tegelijkertijd blijven fouten hierdoor langer onopgemerkt. Of nog erger: iedereen weet dat er iets grondig misgaat, maar niemand durft dit bespreekbaar te maken. Hierdoor blijft de ergernis sluimeren of die ergernis zwelt zelfs aan. Wil jij werken in een dergelijke organisatie?

Kortom, psychologische veiligheid heeft heel wat voordelen voor een organisatie, namelijk:

- De organisatie organiseert zich steeds efficiënter.

- Een medewerker hoeft niet voortdurend zelf risico’s te nemen, maar kan die onmiddellijk bespreekbaar maken.

- Fouten komen sneller aan het licht en worden dus ook sneller opgelost.

- Er ontstaat een open communicatiecultuur. Iedereen kan zijn of haar gedacht zeggen en wordt daarbij serieus genomen.

Psychologische veiligheid zorgt dus niet alleen voor gelukkige werknemers, maar ook voor beter presterende werknemers. Want er ontstaat een cultuur waarin alles bespreekbaar is en waarin iedereen voortdurend van elkaar en vanuit ervaringen leert.

Maarten en Caroline spreken in de podcast over:

- wat psychologische veiligheid betekent;

- het belang van kwetsbaarheid bij verandering;

- wat 2 MIT professoren in 1965 vertelden over psychologische veiligheid;

- hoe een psychologisch veilige omgeving er uit ziet, maar ook hier die er niet uitziet;

- hoe Maarten een document “Document Menselijke Fout” ervaart;

- de link tussen psychologische veiligheid en de comfortzone, want dat is toch zo belangrijk;

- hoe fouten in het systeem mensen dwingt om te verdoezelen en fraude in de hand werkt;

- hoe je een psychologisch veilige omgeving kan creëren, maar ook hoe je hier zelf aan kan bijdragen;

- waarom kleine dingen bijdragen tot een veilige omgeving;

- hoe grote dingen ook kunnen bijdragen tot een veilige omgeving;

- de rol van de leider;

- het gedrag van de leider;

- wat een blaming culture of angstcultuur is;

- hoe processen en tools kunnen helpen;

- hoe kleine stappen en experimenten helpen om vernieuwing maar ook verandering veilig te maken;

- dat “wendbaar zijn” een mooier woord is voor “falen” of toch niet.

Referenties:

Hier vind je het boek “De Onbevreesde Organisatie” van Amy Edmondson.

Zij vertelt hierin wat pyschologische veiligheid betekent. Het is het gevoel om vrijelijk met elkaar van gedachten te kunnen wisselen. Vragen te stellen. Ideeën opperen. Meningen uiten. Kritiek geven. Zij legt uit hoe je zo’n omgeving kan creëren. Amy legt uit hoe effectieve teams meer fouten maakten dan niet-effectieve teams. Effectieve teams bleken niet meer fouten te maken, maar zij waren meer geneigd om hun fouten te rapporteren en met elkaar te bespreken.