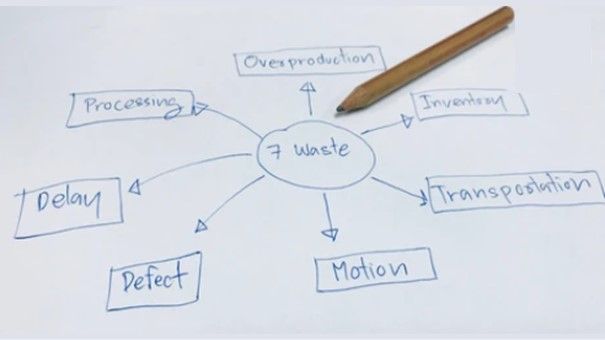

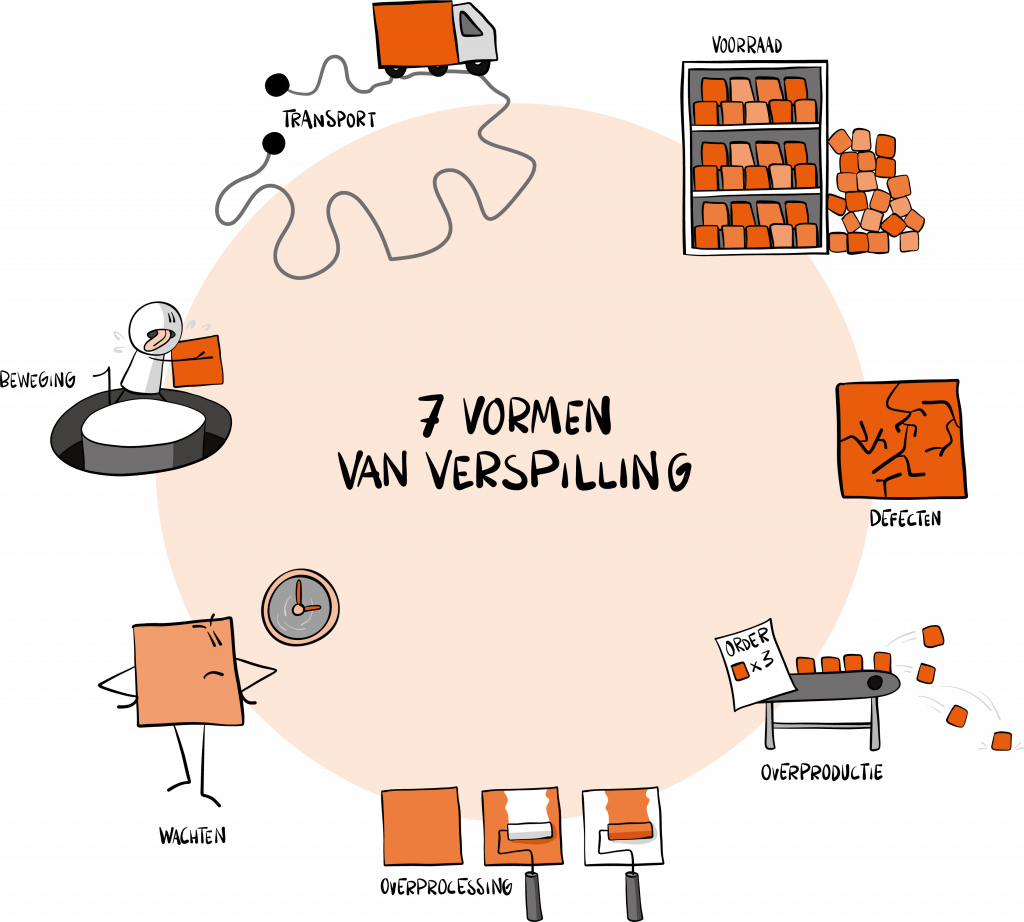

De 7 vormen van verspilling zijn: transport, voorraad, beweging, wachten, overprocessing, overproductie en defecten.

Niet waarde toevoegende activiteiten (NVA = non value added) worden ook wel verspillingen genoemd: het zijn activiteiten waar de klant niet voor betaalt.

Transport

Het onnodig verplaatsen, oppakken, neerzetten van materialen, producten, mensen en informatie wordt aanzien als een verspilling. Deze wordt vaak veroorzaakt door een slechte inrichting van de werkpost of van het bedrijf. De manier waarop het werk georganiseerd is (verschillende afdelingen, verschillende functies, verschillende verantwoordelijkheden) heeft een grote invloed: hoe meer hand-overs, hoe meer verspilling.

Voorraad

Een teveel aan gestockeerde grondstoffen, hulpstoffen, tussenproducten en eindproducten wordt ook beschouwd als verspilling:

- voorraad kost geld: de waarde van het materiaal, maar ook de (fictieve) huur van de stockageruimte, …

- voorraad verhoogt het risico op kwaliteitsproblemen: een stapel die omvalt, een grondstof die vervalt, …

- voorraad vertraagt verandering of verbetering

- voorraad verlaagt de controle op het proces

Beweging

Een medewerker die een onnodige beweging uitvoert creëert verspilling. Het meest gekende voorbeeld hiervan is het zoeken naar materiaal, documenten of gereedschap. Dit wordt in de hand gewerkt door een slechte werkplaatsorganisatie én het gebrek aan een standaard werkinstructie. Veel kleine, nutteloze bewegingen leiden al snel tot een groot verlies.

Wachten

Als activiteiten niet goed op elkaar afgestemd zijn veroorzaakt dit onvermijdelijk ‘wachten’. Voorbeelden hiervan zijn:

- een operator die op een interventie van een technische onderhoudsmedewerker wacht

- een boekhouder die op een mail met informatie van de klant wacht

- een defecte machine wacht op een essentieel te vervangen onderdeel, dat nog geleverd moet worden

- het productieproces wacht op de schroefjes die door onze leverancier niet op tijd zijn geleverd

- het projectteam wacht op een goedkeuring van het budget door de financieel directeur

- de tabletteerder wacht op de vrijgave van het granulaat door het labo

Overprocessing

Door processen complexer te maken dan noodzakelijk bekomt men overprocessing. Complexe toevoegingen komen vaak voort uit niet-doordachte oplossingen voor een suboptimaal proces. Voorbeelden:

- dubbele controles

- niet-onderbouwde, nutteloze kwaliteitscontroles

- productie volgens specificaties die te strikt zijn

- rapportering

- overbodige reinigingen of kuisactiviteiten

- dossiers zowel elektronisch als fysiek opslaan

- eisen toevoegen aan het product, die niet door de klant gevraagd zijn

- …

Overproductie

Als men meer produceert dan de klant vraagt, spreekt men van overproductie. Overproductie wordt veroorzaakt door een slechte kennis van de klantvraag. Ook door in grote batchvolumes te produceren – omdat dit efficiënter lijkt – verkrijgt men deze verspilling. Overproductie leidt tot andere verspillingen: Voorraad, Transport, Beweging, …

Defecten

Dit is de meest vanzelfsprekende vorm van verspilling. Merk op dat defecten of fouten op het einde van proces de hoogste kost met zich meebrengen; zij hebben immers het hele proces reeds doorlopen.

Je kan deze 7 vormen van verspilling makkelijk onthouden door het (Engelse) ezelsbruggetje TIM WOOD: Transport – Inventory – Motion – Waiting – Overproduction – Overprocessing – Defects.

Hoe kan je de 7 vormen van verspilling elimineren?

In de volgende alinea leggen we uit hoe je elk van de 7 vormen van verspilling kan elimineren. We geven een aantal praktijkvoorbeelden en halen technieken aan die je kunnen helpen om deze verspillingen te elimineren.

Overproductie

Overproductie ontstaat wanneer er meer geproduceerd wordt dan nodig is, wat kan leiden tot overvolle magazijnen en onnodige kosten. Om overproductie te vermijden, is het belangrijk om de productie te baseren op de werkelijke vraag van klanten. Dit kan worden bereikt door het toepassen van Just-in-Time (JIT) productie, waarbij alleen wordt geproduceerd wat nodig is. Dit kan ook helpen om de doorlooptijd te verkorten en de efficiëntie te verbeteren.

Bijvoorbeeld: Stel dat u een bakkerij heeft en uw klanten verschillende soorten brood bestellen. In plaats van grote hoeveelheden van elk type brood te bakken en deze op voorraad te houden, kunt u JIT-productie toepassen door alleen de hoeveelheid brood te bakken die u nodig heeft om aan de vraag van uw klanten te voldoen.

Voorraad

Voorraad is een van de zeven vormen van verspilling die optreden wanneer er meer grondstoffen, werk in uitvoering of afgewerkte producten zijn dan nodig is om aan de vraag van de klant te voldoen.

Deze verspilling kan leiden tot hogere opslag- en transportkosten, vertragingen in de productie en vermindering van de cashflow van een bedrijf.

Om voorraad te elimineren, moet een bedrijf het proces van vraagvoorspelling en -planning verbeteren om de benodigde voorraad te verminderen tot wat nodig is om aan de klantvraag te voldoen.

Een praktijkvoorbeeld van het elimineren van voorraad kan zijn om Just-in-Time (JIT) productiemethoden toe te passen. Dit betekent dat materialen, componenten en andere benodigdheden pas worden besteld en geleverd op het moment dat ze nodig zijn om het product te produceren. Hierdoor worden de opslagkosten en het risico op beschadiging of veroudering van de voorraad verminderd, terwijl het bedrijf nog steeds in staat is om aan de vraag van de klant te voldoen.

Een ander voorbeeld kan zijn om het productieproces te stroomlijnen om de hoeveelheid werk in uitvoering te verminderen. Dit kan worden bereikt door het instellen van een Kanban-systeem waarbij de productie van een bepaald onderdeel alleen wordt gestart wanneer dat onderdeel nodig is om de volgende fase van het productieproces te voltooien. Dit minimaliseert de hoeveelheid onnodige onderdelen of afgewerkte producten die in het proces worden vastgehouden.

Beweging

Om beweging te elimineren, moet je jouw werkproces analyseren en de werkplek ergonomisch ontwerpen om onnodige bewegingen te minimaliseren. Bijvoorbeeld door het gebruik van een verrijdbare werkbank of werkstation, waardoor je niet hoeft te bukken of te reiken om materialen te hanteren.

Een andere oplossing is om jouw werkplek te organiseren volgens het 5S-systeem. Dit systeem omvat de stappen: scheiden, structureren, schoonmaken, standaardiseren en standhouden. Zo kun je onnodige items verwijderen uit de werkplek en alles wat nodig is gemakkelijk toegankelijk maken.

Door deze aanpak kun je vermoeidheid en letsel verminderen en de productiviteit van jou en jouw collega’s verbeteren. Het handhaven van een efficiënte en veilige werkplek kan bijdragen aan een betere werkomgeving en hogere kwaliteit van werk.

Wachten

Om wachten te elimineren moet je eerst begrijpen dat het optreedt wanneer een proces stopt of vertraagt omdat er geen werk beschikbaar is, of omdat het werk niet op tijd is afgerond.

Om wachten te verminderen, kun jij het productieproces in kaart brengen en de bottlenecks identificeren. Vervolgens kun je de processtappen en de taken verdelen en een efficiëntere manier vinden om ze uit te voeren.

Een praktijkvoorbeeld van het elimineren van wachten kan zijn om een kaizen-workshop te houden waarbij het productieproces wordt geanalyseerd en verbeterd. Bijvoorbeeld, door het gebruik van visuele hulpmiddelen zoals Kanban-borden en het opzetten van taakrotaties om de betrokkenheid van de medewerkers te vergroten en de betrouwbaarheid van het proces te verbeteren.

Een ander voorbeeld kan zijn om technologie in te zetten, zoals het gebruik van geautomatiseerde machines, om de productietijd te verminderen en het aantal fouten te minimaliseren. Dit kan leiden tot minder wachttijd en meer efficiëntie in het productieproces.

Het verminderen van wachttijd kan ook worden bereikt door een cultuur van continue verbetering en communicatie te creëren binnen het bedrijf. Door medewerkers aan te moedigen om problemen te melden en suggesties te doen voor verbetering, kan het bedrijf de processen steeds verder optimaliseren en zo de wachttijden tot een minimum beperken.

Overprocessing

Overprocessing treedt op wanneer er meer werk wordt gedaan dan nodig is om het gewenste resultaat te bereiken. Dit kan leiden tot extra kosten en tijdverspilling in het productieproces.

Om overprocessing te elimineren, moet je het proces van begin tot eind analyseren en bepalen waar er onnodige stappen of activiteiten zijn. Je kunt bijvoorbeeld kijken naar de materialen die worden gebruikt en beoordelen of er goedkopere alternatieven zijn die even geschikt zijn.

Een praktijkvoorbeeld van het elimineren van overprocessing is om het productieproces te vereenvoudigen door alleen de noodzakelijke stappen uit te voeren. Dit kan worden bereikt door het gebruik van Lean-technieken zoals Value Stream Mapping, waarbij de waardestroom van het productieproces in kaart wordt gebracht en geanalyseerd om verspilling te identificeren en te elimineren.

Een ander voorbeeld kan zijn om te kijken naar de machinerie en apparatuur die wordt gebruikt om het product te maken. Het kan zijn dat er extra functies aanwezig zijn die niet nodig zijn voor het productieproces. Door deze overbodige functies uit te schakelen, kan je de productie-efficiëntie verhogen en onnodige kosten verminderen.

Ten slotte is het belangrijk om de feedback van klanten te gebruiken om te bepalen welke aspecten van het productieproces het meest waardevol zijn voor de klant. Door alleen te focussen op wat belangrijk is voor de klant, kan je overprocessing elimineren en de kwaliteit van het product verbeteren terwijl je kosten bespaart.

Overproductie

Overproductie treedt op wanneer er meer wordt geproduceerd dan nodig is om aan de vraag van de klant te voldoen. Het kan leiden tot onnodige kosten voor opslag, transport en verwerking van overtollige producten. Om overproductie te elimineren, moet je het productieproces optimaliseren om alleen te produceren wat nodig is.

Een praktijkvoorbeeld van het elimineren van overproductie is het implementeren van een pull-systeem in plaats van een push-systeem. In een push-systeem wordt er geproduceerd op basis van een voorspelling van de vraag. Dit kan leiden tot overproductie als de voorspelling niet accuraat is. In een pull-systeem wordt er alleen geproduceerd wanneer er vraag is van de klant.

Een manier om een pull-systeem te implementeren is door gebruik te maken van Kanban. Dit is een systeem waarbij de productie van een bepaald onderdeel alleen wordt gestart wanneer dat onderdeel nodig is om de volgende fase van het productieproces te voltooien. Dit minimaliseert de hoeveelheid onnodige onderdelen of afgewerkte producten die in het proces worden vastgehouden.

Een andere manier om overproductie te verminderen, is door te werken met kleinere batches. Door kleinere batches te produceren, wordt de hoeveelheid overtollige producten verminderd en kunnen problemen in het productieproces sneller worden opgemerkt en opgelost.

Defecten

Defecten kunnen leiden tot verlies van tijd, materialen en klanttevredenheid. Om defecten te elimineren, moet je ervoor zorgen dat je de root cause analyseert en vervolgens de nodige maatregelen neemt om te voorkomen dat deze problemen zich opnieuw voordoen.

Een praktijkvoorbeeld van het elimineren van defecten is het implementeren van een kwaliteitscontroleproces in het productieproces. Dit kan worden bereikt door het gebruik van statistische procesbeheersing (SPC), waarbij elk onderdeel of product op kritieke punten in het productieproces wordt geïnspecteerd om eventuele afwijkingen op te sporen en te corrigeren.

Een andere aanpak is om de oorzaak van defecten te analyseren met behulp van de 5 Why-methode. Door vijf opeenvolgende “waarom”-vragen te stellen, kan de root cause van een probleem worden geïdentificeerd en kunnen maatregelen worden genomen om deze te elimineren.

Om te voorkomen dat defecten ontstaan, is het belangrijk om te zorgen voor voldoende training van werknemers en voor de juiste apparatuur. Het opzetten van een cultuur van continue verbetering en het betrekken van werknemers bij het oplossen van problemen kan ook bijdragen aan het verminderen van defecten.

Beluister hier de podcast van Lean & Leadership

Maarten en Caroline spreken in de podcast over:

- wat een vettig koekje (marsepino) te maken heeft met lean en leadership;

- wat lean juist betekent en wat de doorlooptijd daarmee te maken heeft;

- wat verspilling juist betekent;

- welke verspillingen er zijn in een koekjesfabriek;

- dat transport-verlies te maken heeft met gedeconnecteerde locaties;

- waarom voorraad ook een verspilling is;

- dat Caroline zich ergert aan de verpakking van Oral B tandenborstels, een vorm van over-processing;

- overproductie, de ergste vorm van verspilling;

- dat je de theorie van de 7 verspillingen eenvoudig praktisch kan toepassen;

- doorlooptijd en bottleneck management;

- de cruciale rol van de operator of uitvoerder, die de ogen en oren zijn voor het oplossen van de problemen;

- waarom externe partijen mee het verschil kunnen maken.

Referenties:

- een ander artikel over de 7 vormen van verspilling, vind je hier;

- een uitgebreid artikel over lean, vind je hier;

- een artikel over het observeren van verspillingen, vind je hier;

- een artikel over de doorlooptijd, vind je hier.

Six Sigma is een managementstrategie die ontwikkeld is door Motorola in 1986. De term ‘six sigma’ leidt ons naar de statistiek, waarin de ‘sigma’ slaat op de variatie (of standaardafwijking) in een proces. De standaardafwijking van een proces duidt in zekere mate op de maturiteit van het proces. Een six sigma proces is een proces waarbij slechts 3,4 defecten per miljoen producten/diensten worden gegenereerd. Een six-sigma proces is met andere woorden een proces dat statistisch zeer goed onder controle is, waardoor de variatie bijzonder laag is, zodat er nauwelijks afkeur wordt gecreëerd.

De Six Sigma methodiek bestaat uit 5 fasen: Define, Measure, Analyse, Improve en Control. In deze 5 fasen zal men een probleem, dat leidt tot kwaliteitsverlies, trachten op te lossen.

Six Sigma is een managementstrategie die ontwikkeld is door Motorola in 1986. De term ‘six sigma’ leidt ons naar de statistiek, waarin de ‘sigma’ slaat op de variatie (of standaardafwijking) in een proces. De standaardafwijking van een proces duidt in zekere mate op de maturiteit van het proces. Een six sigma proces is een proces waarbij slechts 3,4 defecten per miljoen producten/diensten worden gegenereerd. Een six-sigma proces is met andere woorden een proces dat statistisch zeer goed onder controle is, waardoor de variatie bijzonder laag is, zodat er nauwelijks afkeur wordt gecreëerd.

De Six Sigma methodiek bestaat uit 5 fasen: Define, Measure, Analyse, Improve en Control. In deze 5 fasen zal men een probleem, dat leidt tot kwaliteitsverlies, trachten op te lossen.

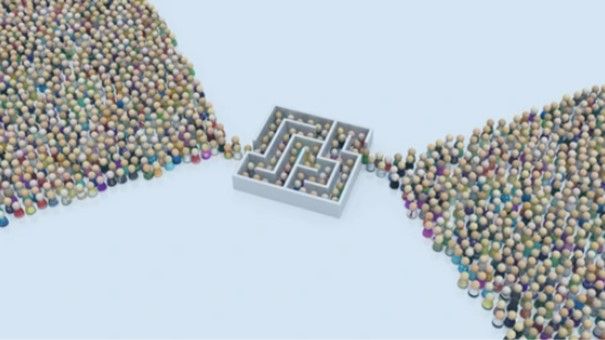

De Theory of Constraints (TOC) is een methode om processen te verbeteren met als doel de doorstroomsnelheid (throughput) te verhogen of de doorlooptijd te verminderen.

De throughput of doorstroomsnelheid is de snelheid waarmee een hoeveelheid werk of data kan worden verwerkt.

De Theory of Constraints (TOC) is een methode om processen te verbeteren met als doel de doorstroomsnelheid (throughput) te verhogen of de doorlooptijd te verminderen.

De throughput of doorstroomsnelheid is de snelheid waarmee een hoeveelheid werk of data kan worden verwerkt.

De doorlooptijd is de tijd tussen het plaatsen van een order door de klant en het leveren van het product of de dienst en wordt bepaald door alle activiteiten die dit mogelijk maken.

Elke activiteit kost tijd, resources en geld; maar niet elke activiteit voegt waarde toe voor de klant. De klant is enkel bereid te betalen voor die activiteiten die waarde toevoegen.

De doorlooptijd is de tijd tussen het plaatsen van een order door de klant en het leveren van het product of de dienst en wordt bepaald door alle activiteiten die dit mogelijk maken.

Elke activiteit kost tijd, resources en geld; maar niet elke activiteit voegt waarde toe voor de klant. De klant is enkel bereid te betalen voor die activiteiten die waarde toevoegen.