Lean in het heel kort

Lean is een managementsfilosofie die erop gericht is om maximale waarde te realiseren voor de klant door te streven naar een hoge kwaliteit, lage kosten en een korte doorlooptijd.

Geschiedenis

Na WOII besloot het Japanse Toyota, dat in de 19e eeuw opgestart was als een fabrikant van weefgetouwen, zich te focussen op het produceren van auto’s. De economische omstandigheden waren moeilijk: Toyota moest de strijd met veelal buitenlandse concurrenten aangaan.

General Motors (oa Opel) en Ford investeerden in dure en grote productielijnen, ingericht om slechts 1 type auto te produceren aan een groot volume. Om zich in de concurrentieslag te kunnen handhaven, richtte Toyota zich op de productie van meerdere typen auto’s. Daarvoor liet Toyota’s CEO, Taiichi Ohno, in 1940 snel omstelbare productielijnen plaatsen, die op enkele minuten tijd konden worden omgesteld. Omstellingen van de Amerikaanse productielijnen waren onmogelijk of duurden meerdere dagen.

In de jaren 50 en 60 kreeg Ohno’s Toyota Production System helemaal vorm. Toyota streeft naar een one-piece-flow productieproces, in een bad van continu verbeteren. Verbetertechnieken zoals SMED, Kanban, Poka Yoke, Andon, Ishikawa, Kaizen, 5s, Heijunka, Jidoka en Value Stream Mapping worden geïmplementeerd. Er wordt een bedrijfscultuur geïmplementeerd waarbij elke medewerker naar het eigen proces kijkt door de ogen van de klant: hoe kunnen we verspillingen, die de klant niet wil betalen, vermijden? Dit alles leidt tot snelle omsteltijden, lage voorraden, hoge kwaliteit, kleine batches, etc. Toyota’s bedrijfsresultaten schieten vanaf dan de hoogte in. De Amerikaanse automobielsector krijgt klappen.

The machine that changed the world

John Krafcik gebruikte voor het eerst de term ‘Lean’ in zijn artikel ‘Triumph of the Lean Production System’ uit 1988. Hij schreef het artikel naar aanleiding van het International Motor Vehicle Program, een onderzoek dat werd opgestart om de Amerikaanse automobielsector terug competitief te maken.

Ook James P. Womack nam deel aan dit onderzoek, als research director. Hij schreef de 2 bekendste lean boeken: ‘The Machine That Changed The World’ (1990) en ‘Lean Thinking’ (1996).

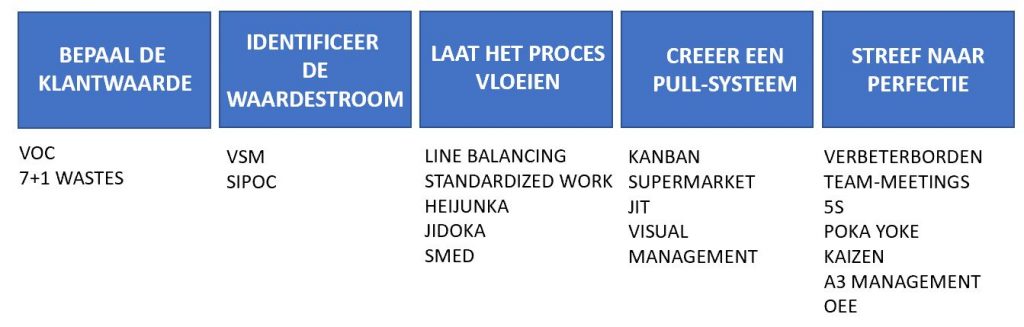

Hij vat de lean methodologie samen in 5 principes:

- Bepaal de klantwaarde

- Identificeer de waardestroom

- Laat het proces vloeien

- Creëer een pull-systeem

- Streef naar perfectie.

Principe 1: Bepaal de klantwaarde

Elke activiteit kost tijd, resources en geld; maar niet elke activiteit voegt waarde toe voor de klant. De klant is enkel bereid te betalen voor die activiteiten die waarde toevoegen. We schatten in wat de klant beschouwt als waardevol en als verspilling. Hiervoor moeten we een goed beeld hebben van wie deze klant is.

Principe 2: Identificeer de waardestroom (value stream)

Eens de klantwaarde gekend is, kan de waardestroom (value stream) in kaart worden gebracht. We maken een gedetailleerde tekening van het proces (value stream map). Naast de huidige situatie, wordt ook een projectie gemaakt van de toekomstige – verbeterde – situatie. Het proces wordt verbeterd door verspillingen te elimineren en waarde toevoegende activiteiten te optimaliseren.

Principe 3: Laat het proces vloeien (flow)

We zullen verder de wachttijden tussen de verschillende activiteiten verminderen, fouten reduceren en rework elimineren. Dit doen we door de activiteiten onderling met elkaar te verbinden en te balanceren. Hierdoor voegt iedere activiteit in het proces waarde toe, zonder dat het stilstaat (flow). We passen het werktempo aan aan de takttijd, lijnbalancering zorgt voor een optimale werkverdeling. Een one-piece-flow proces wordt beschouwd als het summum; hierbij is de doorlooptijd minimaal.

Principe 4: Creëer een pull-systeem

In de meeste ondernemingen wordt er op voorraad geproduceerd (make-to-stock). Productieorders worden gepland per werkcel. Lokale efficiëntie wordt gemaximaliseerd, wat leidt tot hoge tussenvoorraden en weinig onderlinge afstemming. Men spreekt van een ‘push’-systeem.

In een ‘pull’-systeem bepaalt de klant het productieritme. Een activiteit wordt opgestart doordat de daarop volgende activiteit een behoefte (en signaal) genereert. Het product wordt op deze manier door het proces ‘getrokken’. Tussenvoorraden dalen en de onderlinge afstemming is erg hoog.

Principe 5: Streef naar perfectie

In een lean omgeving zal elke medewerker elke dag trachten het proces verder te verbeteren: minder verspilling en meer klantwaarde!

Hoe de omsteltijd reduceren in de maakindustrie?

SIPOC en procesverbetering