Wat is de leercurve van Maslow?

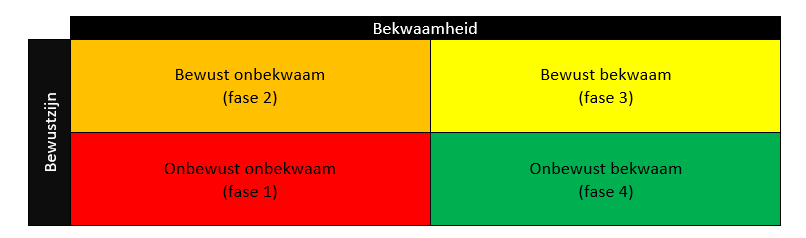

Abraham Maslow heeft het vaste leerproces, dat mensen doorlopen, ontrafeld in 1954. Hij heeft dit leerproces in vier fases onderverdeeld. Deze fases geven aan hoever iemand bewust of onbewust is van de eigen (on)bekwaamheid. Samen kennen we ze vandaag als de ‘leercurve van Maslow’.

Beluister hier een aflevering van de podcast van Lean & Leadership (in minder dan 22 minuten):

De leercurve van Maslow (beknopt)

Natuurlijk, hieronder vind je een beknopte uitleg van de leercurve van onbewust onbekwaam tot onbewust bekwaam:

- Onbewust onbekwaam: we zijn ons niet bewust van onze onbekwaamheid of gebrek aan kennis over een bepaald onderwerp of vaardigheid.

- Bewust onbekwaam: we worden ons bewust van onze onbekwaamheid en realiseren ons dat we nog veel te leren hebben.

- Bewust bekwaam: we leren en oefenen om nieuwe vaardigheden of kennis op te doen, we zijn ons bewust van onze vooruitgang en hoeveel we nog moeten leren.

- Onbewust bekwaam: we hebben zoveel geoefend en zoveel kennis opgedaan dat we de vaardigheid of kennis kunnen uitvoeren zonder er actief over na te denken. Het is een tweede natuur geworden.

Hieronder staan enkele voorbeelden van hoe de curve kan worden toegepast:

- Op het werk: het helpt werknemers te groeien in hun carrière door het ontwikkelen van nieuwe vaardigheden en te begrijpen dat het een proces is dat tijd en inspanning kost.

- In de studie: het helpt studenten om nieuwe kennis op te doen en academisch te groeien door het erkennen van het feit dat ze nog veel te leren hebben.

- In sport en hobby’s: het helpt om vaardigheden te verbeteren en nieuwe uitdagingen aan te gaan door te oefenen en feedback te krijgen.

Het doorlopen van de curve kan leiden tot zelfvertrouwen en het gevoel van bekwaamheid, maar het kan ook frustratie en onzekerheid met zich meebrengen. Het is belangrijk om geduldig te zijn en te beseffen dat het een proces is.

De leercurve van Maslow (uitgebreid)

De leercurve van Maslow is een model dat vaak wordt gebruikt om het leerproces te beschrijven. Het beschrijft de verschillende stadia die mensen doorgaan bij het ontwikkelen van een nieuwe vaardigheid of kennis. In dit artikel zullen we in detail uitleggen hoe je de curve kunt doorlopen en wat de voordelen, nadelen en toepassingen van dit model zijn.

Stadium 1: Onbewust onbekwaam

In dit stadium ben je niet bewust van je eigen beperkingen en weet je niet wat je niet weet. Dit kan bijvoorbeeld het geval zijn als je nog nooit een muziekinstrument hebt bespeeld en geen idee hebt van de complexiteit van muziektheorie en -techniek. Dit stadium wordt ook wel “ignorance” genoemd. Het nadeel van dit stadium is dat je niet weet wat je mist en daardoor ook geen motivatie hebt om te leren. Het voordeel is dat je onbevooroordeeld bent en vrij kunt denken over de vaardigheid of kennis die je wilt leren.

Stadium 2: Bewust onbekwaam

In dit stadium ben je je bewust van je eigen beperkingen en weet je dat je iets niet weet of kunt. Dit kan bijvoorbeeld het geval zijn als je begint met het leren bespelen van een muziekinstrument en merkt dat het veel moeilijker is dan je dacht. Dit stadium wordt ook wel “awareness” genoemd. Het voordeel van dit stadium is dat je motivatie hebt om te leren en te groeien. Het nadeel is dat je nog niet weet hoe je moet leren en dat het proces frustrerend kan zijn.

Stadium 3: Bewust bekwaam

In dit stadium heb je de vaardigheden en kennis ontwikkeld die nodig zijn om een bepaalde taak of vaardigheid uit te voeren. Je bent je bewust van je eigen kunnen en je hebt nog steeds veel aandacht en focus nodig om de taak goed uit te voeren. Dit stadium wordt ook wel “concentration” genoemd. Het voordeel van dit stadium is dat je vooruitgang hebt geboekt en steeds beter wordt. Het nadeel is dat het nog steeds veel moeite kost en dat het gemakkelijk is om fouten te maken.

Stadium 4: Onbewust bekwaam

In dit stadium heb je de vaardigheden en kennis zo goed ontwikkeld dat je ze zonder bewuste aandacht kunt uitvoeren. De taak of vaardigheid wordt als vanzelfsprekend uitgevoerd. Dit stadium wordt ook wel “unconscious competence” genoemd. Het voordeel van dit stadium is dat je vaardigheid als vanzelf gaat en dat je je kunt concentreren op andere zaken. Het nadeel is dat het moeilijk kan zijn om anderen te leren hoe ze deze vaardigheid moeten uitvoeren, omdat je niet meer bewust bent van het leerproces.

Hoe doorloop je de leercurve?

- Identificeer de vaardigheid of kennis die je wilt leren.

- Om de curve van onbewust onbekwaam tot onbewust bekwaam te doorlopen, moet je beginnen met het identificeren van de vaardigheid of kennis die je wilt leren.

- Dit kan iets zijn dat je altijd al hebt willen leren of iets dat je nodig hebt voor je werk of studie.

- Het is belangrijk om specifiek te zijn en te bepalen wat je precies wilt bereiken.

- Erken dat je onbekwaam bent.

- Het tweede stadium van de curve is bewust onbekwaam zijn.

- Dit betekent dat je je bewust moet zijn van je eigen beperkingen en weet dat je nog veel te leren hebt.

- Accepteer dat het een leerproces is en dat het tijd en inspanning kost om vaardigheden te ontwikkelen.

- Zoek naar middelen om te leren.

- Het is belangrijk om middelen te vinden die je kunnen helpen bij het leren van de vaardigheid of kennis die je wilt ontwikkelen.

- Dit kan bijvoorbeeld een boek zijn, een cursus, een mentor of een online training.

- Kies de middelen die het beste bij jouw leerstijl passen en die je helpen om je doelen te bereiken.

- Oefen en krijg feedback.

- De beste manier om vaardigheden te ontwikkelen is door te oefenen en feedback te krijgen.

- Zorg ervoor dat je regelmatig oefent en dat je feedback krijgt van iemand die ervaren is op het gebied van de vaardigheid die je wilt ontwikkelen.

- Feedback kan je helpen om te weten wat je goed doet en waar je nog aan moet werken.

- Blijf oefenen en blijf leren.

- Om onbewust bekwaam te worden, moet je blijven oefenen en blijven leren.

- Zorg ervoor dat je tijdens het leerproces blijft reflecteren en dat je blijft zoeken naar manieren om je vaardigheden te verbeteren.

- Het kan ook helpen om jezelf uit te dagen en nieuwe doelen te stellen om jezelf te blijven uitdagen.

Voor- en nadelen

Het grootste voordeel van de leercurve is dat het je helpt om te begrijpen dat leren een proces is en dat het tijd en inspanning kost om vaardigheden te ontwikkelen. Het model kan je helpen om je te concentreren op het proces in plaats van alleen op het eindresultaat. Het kan ook helpen om je te motiveren en te inspireren om nieuwe dingen te leren en te groeien.

Een nadeel van de leercurve is dat het proces frustrerend kan zijn. Het kan moeilijk zijn om te accepteren dat je nog veel te leren hebt en dat het een lang proces kan zijn. Het is belangrijk om geduldig te zijn en te blijven oefenen en leren, zelfs als het moeilijk is.

Toepassingen van de leercurve van Maslow

De curve van onbewust onbekwaam tot onbewust bekwaam kan worden toegepast in allerlei gebieden, zoals werk, studie, sport en hobby’s.

Op het werk kan de curve je helpen om nieuwe vaardigheden te ontwikkelen en te groeien in je carrière. Door te begrijpen dat het een proces is en dat het tijd en inspanning kost om te groeien, kan het je helpen om geduldiger te zijn en jezelf te blijven uitdagen.

In de studie kan de curve je helpen om nieuwe kennis op te doen en academisch te groeien. Door te erkennen dat je nog veel te leren hebt, kun je jezelf openstellen voor nieuwe ideeën en perspectieven. Dit kan je helpen om meer te leren en beter te presteren in je studie.

In sport en hobby’s kan de curve je helpen om je vaardigheden te verbeteren en nieuwe uitdagingen aan te gaan. Door te oefenen en feedback te krijgen, kun je jezelf blijven verbeteren en uitdagen om nieuwe doelen te bereiken.

Kortom, het is een belangrijk model voor iedereen die wil groeien en zichzelf wil verbeteren. Door te begrijpen dat leren een proces is en dat het tijd en inspanning kost om te groeien, kunnen we ons openstellen voor nieuwe mogelijkheden en ons volledige potentieel bereiken.

Een voorbeeld uit het dagelijkse leven

Een voorbeeld uit het dagelijkse leven is het leren van een nieuwe taal.

In de beginfase van het leren van een nieuwe taal, zijn we ons vaak niet bewust van onze onbekwaamheid. We realiseren ons niet hoe weinig we weten en begrijpen over de taal, en kunnen fouten maken zonder dat we het beseffen.

Als we echter doorgaan met leren en oefenen, worden we ons bewust van onze onbekwaamheid. We realiseren ons dat we nog veel te leren hebben, en dat er nog veel te ontdekken valt in de taal.

Naarmate we meer leren en oefenen, worden we bewust bekwaam. We beginnen meer te begrijpen van de taal en hoe deze werkt, en kunnen ons beter uitdrukken en communiceren in de taal.

Uiteindelijk, na langdurige en consistente oefening, worden we onbewust bekwaam in de taal. We spreken, lezen en schrijven vloeiend en zonder er actief over na te hoeven denken. Het is een tweede natuur geworden.