Hoe help je je leidinggevenden makkelijker feedback geven?

Het merendeel van mijn tijd word ik door bedrijven ingehuurd om bestaande processen of werkmethodes te verbeteren. Ik werk dan projectmatig. Als afwisseling en ontspanning (!), geef ik training. Zoals: Introductie In Lean Technieken. Of: Implementatieplan Orde En Netheid (5s). Of: Hoe Werkinstructies Schrijven? Of: OEE Toepassen Op De Werkvloer. Enz. Die trainingen geef ik zowel aan de directie, het middenkader als het uitvoerend personeel.

Mijn eerste sessie na de Corona-lockdown gaf ik vijf weken geleden. Aan een groep leidinggevenden (teamleiders, ploegbazen, shiftleaders, …) . Voornamelijk ervaren medewerkers die waren doorgegroeid naar een leidinggevende functie. Het was een aangename groep. De sfeer was open, het publiek ontvankelijk. Op een bepaald moment haalde één van de deelnemers aan dat zij het moeilijk vindt om feedback te geven. Vooral bij medewerkers van een ander team én bij collega leidinggevenden, ervaart zij een drempel die ze moeilijk over kan.

Dit was een interessant onderwerp, waar de groep gretig over wilde discussiëren. Dat liet ik natuurlijk toe. Ze kwamen zelf tot een aantal inzichten.

Feedback ontvangen

Bij ‘feedback’ zijn altijd twee personen betrokken. Naast de ‘gever’ is er ook steeds een ‘ontvanger’. De manier waarop de tegenpartij de feedback ontvangt, kan de drempel verlagen. De ontvanger moet open staan voor feedback. Dit wil zeggen: bereid zijn te luisteren naar de boodschap, bereid zijn in discussie te gaan én bereid zijn achteraf zijn/haar gedrag aan te passen.

Je kan het de ontvanger makkelijker maken door ‘een veilige omgeving’ te creëren. Neem hem/haar apart van de groep. Geef hem/haar tijd om te reageren. Luister naar zijn/haar tegenargumenten. Maak je verwachtingen heel SMART.

Het goede voorbeeld

Het helpt als je binnen je organisatie een aantal leidinggevenden hebt die ‘het goede voorbeeld’ geven. Een deelnemer vertelde dat hij veel had opgestoken van zijn eigen baas. Die gaf hem dagelijks feedback. Zowel positief, als constructief. Zelf regelmatig feedback krijgen is de beste manier om het vak te leren.

Ook anderen feedback zien geven aan hun medewerkers of hun collega’s, kan heel verrijkend zijn. Je leert door het anderen te zien doen.

Methodes, technieken en tools

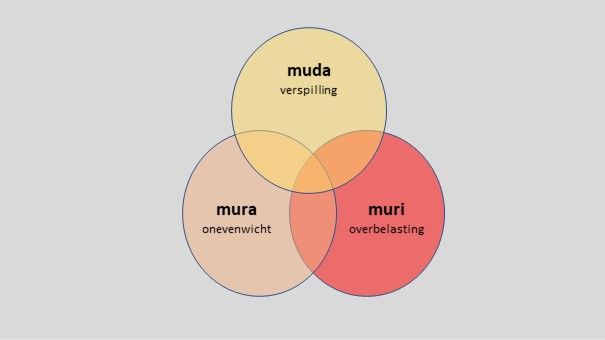

Ik vertelde de groep dat ik zelf heel erg geloof in de methodes, tools en technieken die we die dag hadden overlopen. 5s (orde en netheid), teammeetings en werkinstructies. De methodes zelf zijn eenvoudig en makkelijk implementeerbaar. Het draait bij elk van die technieken in feite om het maken van een aantal ondubbelzinnige afspraken (wie? wat? waar? wanneer? hoe vaak? hoe?).

Maar bovenal maken die methodes het mogelijk om op een zeer toegankelijke manier het gewenste gedrag van je medewerkers binnen je organisatie te stimuleren. De heldere afspraken zijn handvaten voor de eerste leidinggevenden om aan het gedrag van hun medewerkers te werken. Concrete feedback is op die manier mogelijk én laagdrempelig.

In een omgeving waar zulke methodes én dus ook die duidelijke afspraken ontbreken, is het zoveel moeilijker om feedback te geven.

Praat erover

Een andere deelnemer had het idee om tijdens de wekelijkse teammeeting onder leidinggevenden vijf tot tien minuten te reserveren voor ‘feedback’. De bedoeling is dat elke leidinggevende een voorbeeld van de voorbije week aanhaalt. ‘Lessons learned’ van een goed gelopen feedback moment of – nog beter – van een feedback die grandioos de mist in ging.