Je medewerkers meekrijgen in een bepaalde richting. Dat is toch wel het meest fascinerende aan leidinggeven, vind ik. Medewerkers iets nieuws laten doen. Of iets ouds, maar dan op een andere manier. Het beïnvloeden van gedrag is een moeilijke opdracht.

Tijdens het jaar probeerde ik, als leidinggevende, elke opportuniteit te benutten om mijn medewerkers feedback te geven. Positieve feedback als het kon. Constructieve feedback als het moest. Af en toe miste ik een opportuniteit, en vergat ik feedback te geven. Te weinig tijd, niet het juiste moment, te weinig energie, …

Bij het begin van elk jaar volgde dan de formele evaluatie. Een belangrijk moment. Voor mijzelf, als leidinggevende. Maar ook voor de medewerker. Ik bereidde elke evaluatie goed voor.

De evaluaties van de onderpresteerders vond ik het moeilijkst. Je wil deze medewerkers namelijk terug op het juiste pad brengen. Hun gedrag beïnvloeden. Maar hoe doe je dat? Ik paste voor de moeilijkste gevallen het ABC-model toe.

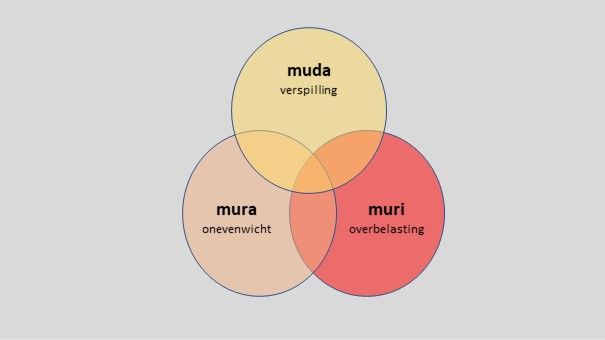

Het ABC-model

Het ABC-model bestaat uit 3 blokken:

- B : behavior of gewenst gedrag: datgene wat je verwacht dat je medewerker doet of zegt.

- A: antecedent of voorwaarde: datgene wat op voorhand in orde moet zijn om het gedrag te kunnen stellen.

- C: consequence of gevolg: datgene wat volgt uit het gedrag.

Hoe effectiever de voorwaarden (A) en de gevolgen (C) zijn, hoe meer kans dat de medewerker het gewenst gedrag (B) zal vertonen. Het gedrag wordt voor 80 % beïnvloed door de gevolgen en slechts voor 20 % door de voorwaarden.

Een uitgewerkt voorbeeld

Gewenst gedrag (B)

Gewenst gedrag (B)

Je wil dat een medewerker elke dag op tijd komt.

Voorwaarden (A)

De medewerker kent de afspraken.

In de eerste plaats zal je ervoor moeten zorgen dat deze medewerker wéét wat op tijd komen is. Het arbeidsreglement kan hier je bondgenoot zijn. Maar mogelijk is er nog verduidelijking nodig. Betekent “om 8 uur beginnen” dat je medewerker om 8 uur op het bedrijfsterrein moet zijn of dat hij op zijn werkplek moet klaarstaan in bedrijfskledij om uit de startblokken te vliegen?

De medewerker erkent het belang van het gewenst gedrag.

Je legt je medewerker uit waarom het zo belangrijk is om op tijd te komen. Het is belangrijk dat zijn taken tijdig worden afgewerkt. Hij maakt ook deel uit van een team, dat op hem rekent. Als hij te laat is, ondervinden zijn collega’s daar nadeel van. Taken wachten op zijn input, medewerkers zijn afhankelijk van zijn werk en ondersteuning.

Gevolgen (C): Wat zijn de gevolgen voor de medewerker als hij NIET op tijd komt?

Het ongewenst gedrag wordt opgemerkt.

In sommige bedrijven kan je makkelijk ‘binnenglippen’ zonder dat je baas het merkt. Mogelijk word je er zelfs nooit over aangesproken. In andere bedrijven, gewaarschuwd door het tijdsregistratiesysteem of door de collega’s, weet de baas zeer goed wie te laat is. Je mag er dan zeker van zijn dat die baas tijdens de shift even langskomt om te polsen wat er aan de hand was.

Ik startte elke dag met een start-up meeting voor alle medewerkers. In tien minuten besprak het team dan de planning en de bijzonderheden van de komende dag. Laatkomers blonken tijdens deze meeting uit door hun afwezigheid. De ‘pakkans ‘ was zo 100 %.

De medewerker wordt geconfronteerd met het ongewenst gedrag.

Het is onvoldoende om het ongewenst gedrag alleen maar op te merken. Je moet er ook iets mee doen! In een bedrijf waar ik werkte als leidinggevende, had men een heel proces uitgedokterd voor laatkomers. Iemand die te laat was, moest zo snel mogelijk zelf zijn leidinggevende verwittigen. De eerste keren vond dan een informeel gesprek plaats. Vanaf de derde keer volgde een formeel gesprek met een actieplan. Vanaf de vijfde keer werd HR betrokken. Zo’n duidelijk proces werpt niet alleen drempels op voor laatkomers, maar houdt erg de vinger aan de pols. Je wil hen immers niet alleen berispen, maar ook begrijpen wat de reden is. Vaak is laatkomen een ‘signaal’ van een onderliggend (motivatie)probleem. Hiermee wil je natuurlijk als goede coach aan de slag!

Belangrijke taken worden niet uitgevoerd. Het team moet dit opnemen.

Niets zo vervelend voor een team dan een medewerker die onverwacht te laat komt opdagen. De planning moet dan (tijdelijk) herschikt worden. Collega’s moeten plots inspringen. Werk geraakt niet af, of wordt aan een lagere snelheid uitgevoerd.

Het is belangrijk een team te smeden waarin elke plek van belang is, waarbij iedere medewerker bijdraagt aan het geheel. Iemand die zich nuttig voelt in het team, zal minder geneigd zijn te laat te komen. Bovendien zal in zulke teams de onderlinge, sociale controle hoog zijn.

Wijs daarom aan elke medewerker belangrijke taken en verantwoordelijkheden toe. Dit wordt een voorwaarde (A) om het juiste gedrag te kunnen stellen.

De laatkomer verliest (tijdelijk) verantwoordelijkheid.

Iemand die steeds te laat komt, is minder betrouwbaar. Mogelijk wijst herhaaldelijk ongewenst gedrag op andere tekortkomingen. Een verminderde kwaliteit, een lagere output, minder betrokkenheid. Iemand die minder betrouwbaar is, verdient tijdelijk minder verantwoordelijkheid. Je kan hem inzetten bij minder kritieke taken of minder belangrijke projecten. Tijdelijk. Want als het gedrag verbetert, herstelt het vertrouwen en krijgt hij al zijn verantwoordelijkheden terug.

Gevolgen (C): Wat zijn de gevolgen voor de medewerker als hij WEL op tijd komt?

Een medewerker die wel op tijd komt heeft geen last van de opgesomde nadelen. Bovendien is de jaarlijkse evaluatie het ideale moment om hem hiervoor een schouderklopje te geven.

Het ABC-model bestaat uit 3 blokken:

Het ABC-model bestaat uit 3 blokken:

Gewenst gedrag (B)

Gewenst gedrag (B)