4 direct toepasbare tips voor een betere teammeeting

Visueel opvolgsysteem

Het teambord is dé sleutel voor een goede teammeeting. Het bord leidt het team doorheen het hele proces. Door thema’s, vragen, opvolglijstjes, planningen, enz. op een juiste manier op het bord te schikken, worden alle belangrijke punten op het juiste moment overlopen. Het bord zorgt er ook voor dat steeds dezelfde topics aan bod komen. Dat maakt de teammeeting voorspelbaar. Hierdoor moeten teamleden veel minder nadenken bij het uitvoeren van het proces en kunnen ze zich veel meer richten op de inhoud. Het bord is ook steeds aanwezig. Deelnemers kunnen daardoor ook het bord raadplegen of aanvullen op eender welk moment van de dag.Rechtopstaande meeting

Een rechtopstaande meeting is veel efficiënter. Je bent veel energieker en veel expressiever, dan als je zit. Rechtstaan op eenzelfde plaats wordt na 10 minuten fysiek onaangenaam. Dit helpt om de meeting te laten vooruitgaan en vermijdt het uitlopen ervan.Beurtrol

De facilitator leidt de meeting. Om een opstartend teammeeting-proces vlot te trekken is het zinvol om een vaste facilitator aan te duiden. Eens het proces loopt, is dan weer een beurtrol aan te raden. Hierdoor zal elk teamlid beurtelings de teammeeting leiden. Door de teammeeting te leiden zal elk teamlid veel beter begrijpen hoe de teammeeting functioneert en sneller de finesses onder de knie krijgen. Een beurtrol verhoogt de betrokkenheid. “Morgen is het aan mij, ik zal vandaag maar extra aandachtig zijn!” Een beurtrol verhoogt ook de diversiteit. Elk teamlid zal zijn eigen accenten leggen bij het leiden van de meeting.Meeting met inhoud

Een teammeeting moet zinvol zijn. Laat enkel relevante grafieken aan bod komen. Opvolglijstjes zonder meerwaarde zijn overbodig. Discussies die niets bijdragen, moeten worden vermeden. Praat over resultaten, oorzaken en acties. Zorg dat iedereen met “huiswerk” aan het vervolg van de dag begint!Hoe komt het dat 5s niet wordt volgehouden?

5s, ken je dat? 5s gaat over orde en netheid op de werkplek. Die werkplek kan een productie-omgeving zijn, een labo, een logistieke omgeving of een kantoor. 5s is een methode om de werkplek te organiseren en georganiseerd te houden.

In veel bedrijven aanziet het management 5s als een eenvoudige en gemakkelijke opstap naar lean of naar een cultuur van continu verbeteren. Vol enthousiasme vat men dan het 5s-implementatie-project aan. Plichtsbewust worden de 5 stappen (scheiden, schikken, schoonmaken, standaardiseren, standhouden) uitgerold. De medewerkers zijn enthousiast. De eerste resultaten zijn zeer goed: het verschil met ervoor is duidelijk zichtbaar. En toch… Enkele maanden later blijft er van het 5s initiatief nauwelijks nog iets over: checklijsten worden niet meer ingevuld, 5s-meetings gaan niet meer door, afgetapete zones worden niet meer gerespecteerd. En nog erger: de orde en netheid is terug verdwenen!

Waarom is het toch zo moeilijk om 5s initiatieven vol te houden? 4 bedenkingen!

Verkeerde focus

In de 5s methode worden een aantal ondersteunende technieken aangereikt. In sommige bedrijven zie je dat de focus meer ligt op het gebruik van die technieken:

- ellenlange afvinklijsten, die niemand waarheidsgetrouw invult

- foto’s die enkel via mail worden rondgestuurd, en daardoor niemand te zien krijgt

- werkinstructies die geen meerwaarde hebben

- ingewikkelde 5s-rapporteringen, die niemand begrijpt

- foto’s van kastindelingen, die te complex zijn en hun doel voorbij schieten

De essentie van 5s wordt soms vergeten! Het ultieme doel van 5s is een werkplek die ordelijk, proper, efficiënt en veilig is. Overdrijf niet met het gebruik van de ondersteunende technieken!

Geen duidelijk leiderschap

5s kan alleen maar volgehouden worden als elke laag in het bedrijf zijn deel van het leiderschap opneemt:

- de medewerker voert zijn 5s taken volgens afspraak uit, meldt verspillingen en denkt zelf na hoe ze kunnen worden weggewerkt

- de leidinggevende ziet toe op het correct uitvoeren van de 5s taken, coacht zijn medewerkers en volgt problemen op middellange termijn op

- het management is blijvend geïnteresseerd in 5s, is regelmatig op de vloer om het team uit te dagen en grote obstakels voor hen weg te nemen

Door bij de implementatie elke laag van het bedrijf te betrekken, zal het voor iedereen makkelijker zijn om het juiste leiderschap op te nemen.

Nut niet aangetoond

Het is een inspanning om 5s vol te houden. Het kost energie om standaarden en afspraken steeds opnieuw te volgen. Het nut van 5s moet daarom voor de uitvoerder, maar eigenlijk voor iedereen in het bedrijf, duidelijk zijn. “Waarom doen we dit?” “Wat hebben wij er zelf bij te winnen?” “Wat heeft onze klant er bij te winnen?” Het bedrijf moet op zoek naar de juiste antwoorden op deze vragen. Het nut moet regelmatig herhaald worden (tijdens evaluaties, teammeetings, town hall meetings, via posters, …).

Niet in de planning

Sommige managers denken dat ze 5s “er effen kunnen bijdoen”. Er wordt dan ook geen tijd voor ingepland in de dagelijkse planning. “We moeten dat maar plannen tijdens het normale werk.”, hoor je dan. Maar dat klopt meestal niet. Voor de 5s activiteiten moet tijd worden vrijgemaakt. Wat niet in de planning staat, wordt niet uitgevoerd! Of toch niet lang…

Onze administratie draait vierkant!

Leg verantwoordelijkheden vast

In sommige bedrijven worden administratieve taken jarenlang door éénzelfde medewerker uitgevoerd. En die medewerker doet dat goed. Hij of zij heeft die taken in de vingers, kent ze uit het blote hoofd. Maar wat gebeurt er als deze persoon langdurig of definitief wegvalt? Er ontstaat een onduidelijke situatie. Samen met de medewerker is ook de verantwoordelijkheid vertrokken. Zeker als taken niet éénduidig werden toegewezen aan een functie of een afdeling. Er ontstaat een vacuüm, waarbij het voor het bedrijf niet duidelijk is wie die rol moet opnemen. “Die van de boekhouding deed dat vroeger!” “Maar eigenlijk is dat een taak voor de Productie Support!” “Waarom moet ik dat doen? Ik ben niet opgeleid om die taak uit te voeren.” Je herkent deze discussies wel! Leg daarom van elke taak duidelijk vast wie (= welke rol of welke functie) verantwoordelijk is.Schrijf werkinstructies

Samen met de vertrekkende medewerker is ook de kennis van de uitvoer van de taak verdwenen. Plots weet niemand in het bedrijf hoe die kritische taak moet worden uitgevoerd. Misschien is de kennis wel nog “ongeveer” aanwezig. Maar zeker voor taken waarmee je rechtstreeks in contact staat met de klant, is “ongeveer” niet genoeg. Snel zal je bedrijf als amateuristisch overkomen. Maak daarom werk van werkinstructies! Een werkinstructie is een document dat de beste werkmethode van het moment beschrijft. Werkinstructies komen van pas bij het opleiden van nieuwe medewerkers. Ze kunnen ook worden gebruikt als een medewerker moet invallen voor iemand die er even niet is. Ze zorgen voor opheldering bij discussies. Ze zijn de start van continu verbeteren: hoe kan je de taak steeds weer een stapje beter (efficiënter, kwalitatiever, veiliger, goedkoper, …) maken?Overdrijf niet met het schrijven van werkinstructies

Ik wil hierbij alvast oproepen om niet te overdrijven met het schrijven van werkinstructies. In heel veel bedrijven verdwijnen werkinstructies in de kast of in de folder, om nooit meer bekeken te worden. Om dit reële probleem te vermijden, bepaal je best met je medewerkers welke taken echt kritisch zijn. Enkel kritische taken verdienen een werkinstructie! Denk daarbij aan taken die complex zijn of uit veel verschillende stappen bestaan. Of taken die cross-functioneel zijn, waarbij veel verschillende medewerkers betrokken zijn. Of taken die een grote invloed hebben op het bedrijfsresultaat. Of taken waarbij de uitvoerders een groot verloop kennen en waarin je dus dikwijls nieuwe medewerkers moet opleiden.Bedenk een prioriteiten-systeem

Een goede werkinstructie zal de efficiëntie en de kwaliteit van de administratieve taken verhogen. Maar daarnaast heb je best ook aandacht voor het beheren van prioriteiten. Een administratieve medewerker krijgt zijn of haar taken toegespeeld vanuit verschillende opdrachtgevers. Bovendien behoren de administratieve taken niet meteen tot de waardeketen van het bedrijf. Dat maakt het voor de administratieve medewerker erg moeilijk om steeds de juiste prioriteiten te leggen. Elke opdrachtgever zal zijn eigen taak het belangrijkste vinden. Je roept dus best een systeem in het leven dat de administratieve medewerker hierin kan helpen. Deze info kan je als richtlijn aan de werkinstructie toevoegen.Verhoog de kennis van de administratieve taken bij de rest van de organisatie

De administratieve medewerkers kennen de inhoud van hun taken meestal zeer goed. Zij zijn vaak afhankelijk van de voorbereiding of de input van hun opdrachtgevers. Heel veel efficiëntie gaat er verloren doordat deze opdrachtgevers onvoldoende op de hoogte zijn van hoe die administratieve taken werken. Het gevolg is dat inputgegevens verkeerd of onvolledig worden aangeleverd. Het kan ook gebeuren dat taken worden doorgegeven aan de verkeerde medewerker. Soms schat de opdrachtgever de doorlooptijd van een bepaalde taak totaal verkeerd in. Organiseer daarom best ‘trainingssessies’ waarbij je de grote lijnen van bepaalde taken aan de rest van de organisatie uit de doeken doet. In menig bedrijf is ‘opfrissing administratieve taken’ een terugkerende rubriek in de maandelijkse teammeeting.Jouw team biedt weerstand tegen het nieuwe project. Wat nu?

Geen paniek

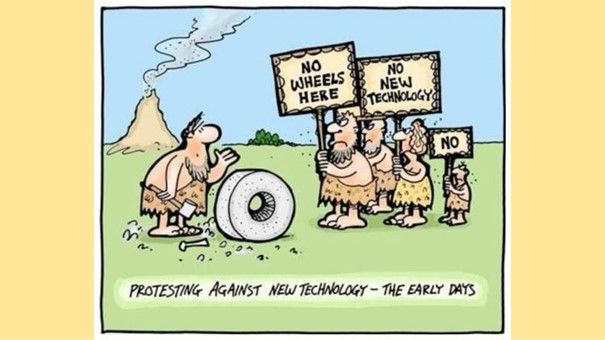

Een team gedijt het beste in een stabiele en voorspelbare omgeving. Elk nieuw project kondigt een verandering aan. Het is niet meer dan normaal dat dit voor enige deining zorgt. Als manager van het team houd je er best rekening mee dat slechts 20 % van je teamleden de verandering zal toejuichen. 60 % zal eerder afwachtend zijn. 20 % zal negatief staan tegenover de verandering. Mogelijk tegenwerken. Misschien zelfs saboteren. Als je team bestaat uit 10 teamleden, betekent dit dat je er 2 aan je kant hebt en 2 zullen tegenwerken. Wat de 6 anderen doen? Dat hangt ervan af. Die zijn nog onbeslist.Betrek teamleden zo vroeg mogelijk bij het project

Het zo vroeg mogelijk betrekken van teamleden bij een project heeft alleen maar voordelen. Eerst en vooral zullen die teamleden door hun praktische en uitvoerende ervaring een positieve invloed hebben op de praktische uitwerking van het project. Daarnaast zullen zij beter geïnformeerd zijn en gedurende de voortgang van het project de verandering stap voor stap kunnen verwerken. Bij voorkeur zitten er naast jezelf – de team manager – ook één of twee medewerkers mee in het projectteam. Zij worden rechtstreeks geïnformeerd door de projectmanager en de rest van het projectteam. Zij worden de ideale ambassadeurs van het project.Ken je team

Tijdens de duur van het project, zal je goed moeten inschatten wie van je teamleden de believers en welke de non-believers zijn. Je zal al je voelsprieten moeten gebruiken. De believers kunnen je daarbij helpen. Maar pak dit discreet aan. Het helpt om deze inschatting op papier te zetten. Wees waakzaam, want tijdens het project kunnen teamleden van kamp veranderen.Beheer verwachtingen

Om meer teamleden in het believer-kamp te krijgen, is het van belang om de verandering draaglijk te maken. Leg daarom goed aan je teamleden uit wat ze van de verandering mogen verwachten. Betrek de projectmanager hierbij. Geef je team voldoende informatie. Leg hen uit wat de effecten van de verandering zullen zijn. Wat levert het project hén op? Maar ook: wat zal het hén kosten (een nieuwe manier van werken, een extra inspanning, …). Probeer een zo eerlijk mogelijk plaatje te schetsen. Een goed-nieuws-show werkt niet. Medewerkers doorprikken dat en werpen nog meer barricades op.Luisteren, luisteren, luisteren!

Zelfs als het hoe, het wat en het waarom van het project duidelijk zijn, zullen medewerkers met bijkomende vragen zitten. Je voorziet op dat moment tijd om te luisteren. Dat kan individueel. Je kan daarna de bekommernissen met de projectmanager bespreken. Dit kan zelfs nog leiden tot een bijsturing van het project. Je kan ook een groepsgesprek organiseren. Dit heeft het voordeel dat medewerkers elkaar kunnen overtuigen. Let op! Voer dit groepsgesprek pas als je zeker weet dat er genoeg positieve draagkracht is voor het project. Anders zullen de negativo’s de anderen overtuigen en meesleuren.Hoe vermijd je dat je teammeeting een energievreter wordt?

Glasheldere organisatie

Een team gedijt het best in een stabiele en voorspelbare omgeving. De organisatie van de teammeeting is best zo helder mogelijk. En zo uniform mogelijk. Kies voor een vaste frequentie, een vast tijdstip, een vaste locatie en een vaste duur. Leg ook vast wie er aanwezig moet zijn. Doe dit in overleg met je team. Leg de afspraken vast op papier! Hang ze uit, zodat iedereen ze kan zien. Een eenvoudig proces Maak van je teammeeting een eenvoudig proces. Een proces dat je team elke keer opnieuw kan herhalen. Bijvoorbeeld: overloop eerst de openstaande acties, bekijk daarna de resultaten, formuleer de pijnpunten, bepaal als laatste de acties, doe daarna een rondvraag. Leg ook dit eenvoudig proces vast op papier, en pas het consequent toe. Je kan een bord gebruiken om het proces te ondersteunen. Op dit bord kan je de resultaten uithangen, acties noteren en voortgang zichtbaar maken. Hoe eenvoudiger het proces, hoe sneller teamleden zich kunnen focussen op de inhoud. Hoe sneller ook anderen het proces kunnen faciliteren.Een interactief proces

Steek in het proces voldoende elementen die voor interactiviteit zorgen. Laat de medewerkers zoveel mogelijk zelf aan het woord. Laat ze zelf de resultaten meebrengen en communiceren. Laat ze zelf acties bepalen en verantwoordelijken toewijzen.Rolverdeling

In een teammeeting kunnen verschillende rollen opgenomen worden. Een facilitator is diegene die de meeting leidt. Een note-keeper is diegene die de notities neemt en achteraf verdeelt. Een time-keeper is iemand die het tijdsverloop in de gaten houdt. Volwassen teams maken gebruik van een behaviour-keeper. Dit is iemand die tijdens de teammeeting het gedrag van de teamleden monstert en daar achteraf aan het team feedback over geeft. Zorg dat elk teamlid regelmatig een andere rol op zich neemt. Zo raken ze meer vertrouwd met het proces en worden ze ook beter betrokken. Maak die rolverdeling zichtbaar door ze uit te hangen.Voorbereiding

Een efficiënte teammeeting staat of valt met een goede voorbereiding. Als er naast het standaardproces nog extra punten op de agenda komen, worden die best op voorhand gemeld. Zo kan elk teamlid zich voorbereiden. Zorg ervoor dat je jezelf goed voorbereidt als je een punt naar voren brengt op een teammeeting. Stimuleer dit gedrag ook bij andere teamleden.Werken aan gedrag

Welke “straf” leg je op voor iemand die te laat is bij de start van de teammeeting? Hoe reageer je als iemand met een probleem zit, maar het niet durft aan te brengen? Wat als iemand consequent de afgesproken acties niet uitvoert? Wat doe je met iemand die zijn collega niet laat uitspreken? Tijdens een teammeeting zal je het gedrag van je teamleden makkelijk kunnen observeren. Je leert je team beter kennen. Je voelt snel wat er leeft. Als manager kan je dan pas echt aan de slag om dat gedrag te verbeteren!Help, mijn leidinggevenden verdrinken in de uitvoerende taken!

A3-methode

Eerst en vooral is het goed om via een A3 methode de huidige situatie in kaart te brengen. Wat zijn de taken die de supervisors op dit moment uitvoeren en hoeveel tijd neemt dat in beslag? Samen met de plantmanager wordt gezocht naar het juiste takenpakket van een supervisor. De visie van de plantmanager is hier belangrijk. Het eindresultaat is een een future state of een gewenste situatie.Standaard agenda

Een standaard agenda helpt de supervisor om terugkerende taken beter te plannen. Het helpt ook om taken over verschillende supervisors te verdelen. Bovendien geeft een transparante agenda de plantmanager de kans om de taken mee op te volgen en eventueel bij te sturen waar nodig.Werkinstructies

Een aantal taken van de supervisors kan makkelijk verschoven worden naar zijn medewerkers. Het opstellen van werkinstructies is een eerste stap om die taken over te dragen.Teammeeting

Door het houden van een dagelijkse teammeeting, wordt informatie veel sneller en consequenter gedeeld. De supervisor heeft de kans om zijn volledig team in één keer in te lichten over bijvoorbeeld het komende bedrijfsfeest of een projectverslag. Ook het team krijgt de kans om elkaar te informeren. Bijvoorbeeld over een gewijzigde machinehandeling of een hardnekkige kwaliteitsfout die in de gaten moet worden gehouden. De teammeeting kan ook gebruikt worden om problemen te signaleren, taken te verdelen en op te volgen.5s of werkplekorganisatie

5s zorgt voor een georganiseerde werkplek en levert methodes om die werkplek georganiseerd te houden. Bovendien legt 5s (en dat geldt voor alle lean-technieken) de verantwoordelijk zo laag (én zo juist) mogelijk in de organisatie. Hierdoor nemen medewerkers uitvoerende taken over van de supervisor.OEE

OEE (overall equipment efficiency) volgt machineprestaties op, waarbij stilstanden en kwaliteitsverliezen in kaart worden gebracht. OEE kan automatisch of manueel gelogd worden. De medewerker voert de opvolging zelf uit. Resultaten zijn data-driven en stellen de supervisor in staat om de juiste prioriteiten te stellen op korte en lange termijn.Hoe leg je aan je management uit dat 5s geld opbrengt?

Meer tijd

Eerst en vooral levert een georganiseerde werkplek je medewerkers tijd op. Overbodige materialen zijn immers verwijderd en liggen dus niet meer in de weg. Materialen, gereedschap en hulpmiddelen zijn makkelijker bereikbaar doordat ze op de juiste manier zijn gestockeerd. De zoektijd is minimaal. Je kan de tijdwinst het beste inschatten door op voorhand een observatie op de werkplek uit te voeren. Hoeveel nutteloze afstand legt een medewerker op zijn werkplek af? Hoeveel tijd verliest hij als hij gereedschap bij de onderhoudsdienst moet gaan halen? Wat is het risico dat hij de verkeerde kwaliteitstool gebruikt? Hoeveel tijd verliest hij doordat voorraden niet tijdig zijn aangevuld? Hoe dikwijls moet hij wachten op het aanleveren van nieuwe grondstoffen? En wat is de impact van dit alles op de efficiëntie van de productielijn? Al deze verliezen en risico’s kan je in kaart brengen en je kan hier euro’s tegenover zetten.Minder voorraad

Een georganiseerde werkplek is een werkplek waar de voorraad onder controle is. De stockniveaus van de materialen zijn berekend en gekend. Bovendien zijn alle overbodige materialen (dead stock) verwijderd. Dit levert het bedrijf vaak een aanzienlijke voorraadwinst op.Verhoogde veiligheid

Door de werkplek te organiseren én regelmatig schoon te maken, verminder je het risico op ongevallen. Bovendien worden op die manier de medewerkers mee verantwoordelijk voor hun eigen veiligheid. Dit verhoogt de betrokkenheid. Pluis eens alle ongevallen of bijna-ongevallen uit! Er zijn zeker heel wat situaties die je kan linken aan orde en netheid. Ook dit kan je uitdrukken in euro’s!Eenvoudige shiftoverdracht

Een shiftoverdracht is altijd iets speciaals. Een heerlijk moment om te observeren. Het zegt iets over de maturiteit in je organisatie. Vaak zie je dat na een shiftwissel de werkplek een metamorfose ondergaat. Paletten verschuiven van plaats, ander gereedschap wordt tevoorschijn getoverd, extra materiaal wordt bijgehaald en procesparameters worden aangepast. Als alles goed staat, wordt er eindelijk met de productie gestart. Ook dit verlies kan je weer kwantificeren! 5s zorgt voor gemeenschappelijke afspraken die bovenstaande praktijken vermijden.Winst in gedrag

5s faciliteert ook een aantal gedragingen. Het is moeilijker om deze gedragingen financieel uit te drukken. Toch kan je ook hier een aantal voorbeelden uitwerken. Ik berekende ooit hoeveel efficiëntiewinst het bedrijf had doordat machines minder stilvielen, omdat medewerkers veel pro-actiever waren bij het melden en zelf oplossen van problemen. Als je de downtime-statistieken van je werkplek in de gaten houdt, zal je na de 5s-oefening een positieve trend zien.Niet alles is in geld uit te drukken

Een georganiseerde werkplek heeft ook een positieve invloed op het moraal van de medewerkers. Zeker als ze maximaal betrokken worden bij de 5s-oefening. Orde en netheid is bovendien zeer belangrijk voor de perceptie in een bedrijf. Dat moet je aan het management niet uitleggen! Want zij zijn het die rondleidingen door het fabriek geven. Aan klanten, leveranciers, auditors en leden van de raad van bestuur. Zij begrijpen zeer goed dat dit vlotter gaat in een opgeruimde en veilige omgeving, die getuigt van professionalisme.Maak jij ook deze fout bij het op orde zetten van je magazijn?

Hoshin Kanri – zo maak je goede voornemens voor het nieuwe jaar!

Hoshin Kanri is een instrument om strategische plannen te vertalen naar concrete initiatieven. Je vertrekt van de missie van je bedrijf (of afdeling) en je vertaalt deze naar meetbare acties.

Goede voornemens voor het nieuwe jaar

Een nieuw jaar brengt goede voornemens. Wat zijn die van jou? Meer sporten? Meer tijd doorbrengen met het gezin? Eindelijk die interessante cursus volgen? Meer boeken lezen? Een verloren vriendschap terug opnemen? …

Ook bedrijven hebben goede voornemens. Het behalen van goede operationele resultaten staat daarbij steevast op nummer één. Maar ook investeringen (een nieuwe productiehal, het opfrissen van de bestaande infrastructuur, een nieuwe machine, een nieuwe IT-tool, …) mogen niet ontbreken. Misschien wordt de productportfolio wel aangepast (hogere volumes voor producten met een grote marges, phase-out van producten die te weinig opbrengen, lancering van nieuwe producten, ontwikkeling van producten om ook binnen 5 jaar nog mee te doen op de markt, …). Deze worden aangevuld met verbeterinitiatieven (inzetten op teamwerk, een OEE opvolging op die sputterende machine in de verpakkingszaal, de herorganisatie van het magazijn, het reduceren van kwaliteitsafwijkingen, het verbeteren van de output met 5%, …).

Hoe krijgen die goede voornemens bij jou vorm? De meeste bedrijven hanteren een top-down methode. De plantmanager bepaalt dan de grote lijnen. Hij of zij komt samen met het management team in de maand november om die grote lijnen meer te specifiëren. Dat wordt dan al eens een hei-sessie genoemd. Er wordt dan hard gediscussieerd, overwogen en beslist. En op het einde van die dag afzondering, is er een plan voor het nieuwe jaar!

Hoe kan Hoshin Kanri helpen?

Een Hoshin Kanri is een instrument om strategische plannen te vertalen naar concrete initiatieven. Je vertrekt van de missie van je bedrijf (of afdeling) en je vertaalt deze naar meetbare acties.

De methode laat je toe om alle medewerkers te betrekken, zodat zij op het einde van de oefening perfect weten voor welke acties zij verantwoordelijk zijn én hoe zij zelf kunnen bijdragen tot de lange termijn doelstellingen van het bedrijf. De medewerkers nemen deel aan het opstellen van de X-matrix. Hun input is van groot belang. Zij weten beter dan wie ook welke initiatieven nodig zijn om bepaalde doelstellingen te halen. Bovendien zullen zij zelf ook hun steentje moeten bijdragen bij het realiseren ervan.

Je kan via Hoshin Kanri de voortgang van de initiatieven éénvoudig opvolgen en bijsturen.

X-matrix

De kern van de Hoshin Kanri is een X-matrix. De naam komt van de X die de matrix in 4 kwadranten verdeelt:

- de missie

- de jaardoelen

- de initiatieven

- de metrics

“Resources” is een bijkomende rubriek.

Missie

Je start de Hoshin Kanri met het in kaart brengen van de lange termijn doelen van het bedrijf. Het zijn de 5 top-doelstellingen die je wil bereiken binnen 3 tot 5 jaar. Deze doelstellingen liggen natuurlijk in lijn met de bedrijfsmissie.

Je lijst de lange termijn doelstellingen op in het onderste kwadrant.

Voorbeeld: Het is de missie van het bedrijf om uit te groeien tot een gevestigde internationale speler in de markt. Een stijging van de internationale omzet met 20 % is daarbij een doel dat het bedrijf wil bereiken binnen 5 jaar, in 2025.

Jaardoelen

In het linker kwadrant noteer je de jaardoelen. Deze vloeien rechtstreeks voort uit de lange termijn doelen, en wil je het komende jaar realiseren. Ze bestaan uit doelstellingen om het status-quo te behouden én uit bijkomende doelstellingen om naar de missie toe te werken.

In de linker benedenhoek, zet je bolletjes die de jaardoelen verbinden met de lange termijn doelstellingen. Zo weet je welke jaardoelen bijdragen tot het realiseren van welke lange termijn doelen.

Voorbeeld: Om 20 % omzetstijging te bereiken over 5 jaar, zal het bedrijf het komende jaar (2020) een internationale omzetstijging van 5% willen behalen.

Initiatieven

De initiatieven zijn acties die je zal moeten ondernemen om de jaardoelen te kunnen behalen. Ze worden ook “prioriteiten ter verbetering” genoemd. Je zal waarschijnlijk meerdere acties bepalen voor het realiseren van éénzelfde jaardoel. De initiatieven lijst je op in het bovenste kwadrant.

In de linkerbovenhoek, zet je dan weer bolletjes die de initiatieven verbinden met de jaardoelen.

Voorbeeld: Om 5 % omzetstijging te bereiken, zal het bedrijf een bijkomend internationaal sales team oprichten én een marketingcampagne opstarten.

Metrics

In het rechterkwadrant noteer je de metrics. Metrics zijn SMART gedefinieerde meetresultaten. Voor elk initiatief is er minstens één metric.

In de rechterbovenhoek zet je dan weer bolletjes die de metrics verbinden met de initiatieven. Zo kan je uiteindelijk voor elke metric niet alleen heel snel zien met welk initiatief het verband houdt, maar ook met welk jaardoel en zelfs met welke lange termijn doelstelling.

Voorbeeld: De marketingcampagne is succesvol als er 600 000 potentiële nieuwe klanten worden bereikt en als het budget niet boven de 2 miljoen euro stijgt.

Resources

Helemaal rechts in de X-matrix, valt nog een laatste veld op. In dit veld som je alle verantwoordelijken op aan wie een initiatief werd toegewezen.

Voorbeeld: De salesmanager is verantwoordelijk voor het realiseren van de marketingcampagne.

Je volgt de X-matrix best periodiek op met je team. Je kan eenvoudig alle metrics overlopen en evalueren of alle verantwoordelijken op schema zitten om hun doelstellingen te behalen. Waar nodig worden initiatieven bijgestuurd.

Je kan ook een cascadesysteem van X-matrices toepassen. Op die manier spit je in een groot bedrijf of in een complexe organisatie lange termijn bedrijfsdoelstellingen helemaal uit tot zeer specifieke acties voor individuele medewerkers op de werkvloer.